Cuando pensamos en calcinación, nos vienen a la mente los hornos rotatorios. Son versátiles, no sólo para cemento o arcilla, sino también como hornos de reducción de minerales.

¿Pero realmente los entiendes? ¿Puedes medir su salud a partir de la forma de la llama? ¿Reconoce signos de aglomeración de materiales? ¿Entiendes por qué se desgastan los materiales refractarios?

Este artículo tiene tus respuestas.

Solución I: diagnosticar la forma de la llama en el horno rotatorio

Los ingenieros de FTM Machinery han clasificado las formas de las llamas de los hornos rotatorios en seis tipos, siendo la llama "viva" la más preferida por los operadores, lo que indica una eficiencia de calcinación y una calidad del material óptimas.

Sin embargo, existen cinco formas de llama "anormales", cada una con sus motivos y soluciones:

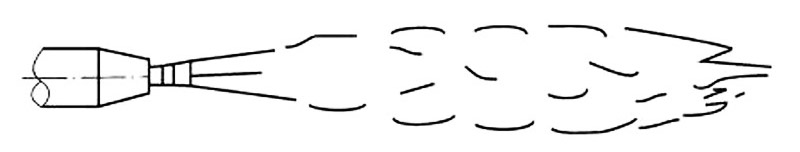

1. "Llama activa" - llama normal

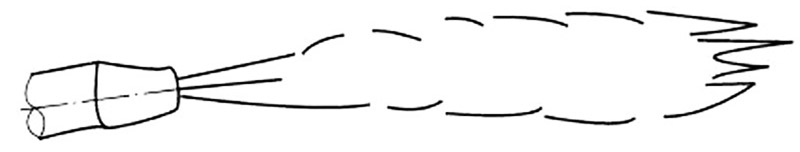

Cuando la llama en el horno rotatorio es vivaz y potente, con forma y longitud adecuadas y un cabezal de llama negro, significa una alta eficiencia de calcinación y una temperatura óptima, lo que garantiza la mejor calidad del material.

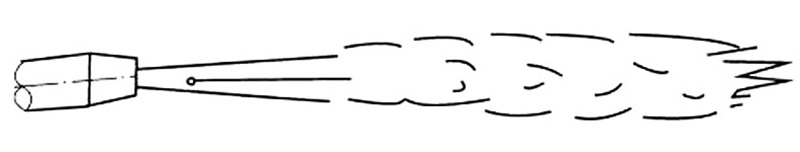

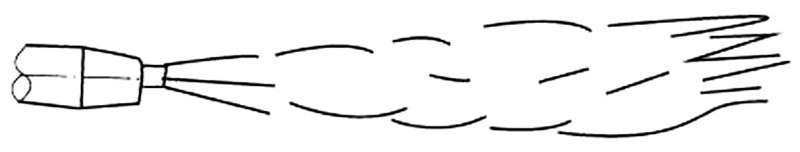

2. Llama larga y negra: baja eficiencia de combustión

Una llama larga y negra del quemador sugiere una baja eficiencia de calcinación, lo que obliga a realizar comprobaciones de la calidad del carbón, el funcionamiento del equipo y el estado del quemador.

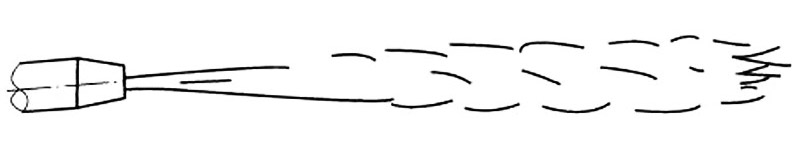

3. Llama lenta: no siempre negativa

Una llama lenta, de forma dispersa, puede mitigar el exceso de temperatura o la quema de ladrillos durante el funcionamiento.

4. Llama de difusión: requiere ajuste

Una llama de difusión corta y espesa puede dañar el revestimiento del horno o comprometer la calidad del material, lo que requiere controles de las condiciones del horno y las proporciones de aire.

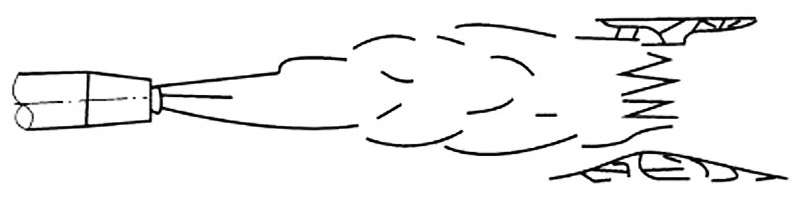

5. Tocar la llama de la piel del horno: excesivamente hacia arriba

Las llamas que arrastran la piel del horno hacia arriba pueden acortar la vida útil de los ladrillos refractarios y reducir la calidad de la cocción, lo que exige un examen minucioso de la posición del quemador y del volumen de aire.

6. Lamiendo la llama - excesivamente hacia abajo

Las llamas excesivamente cercanas a los materiales pueden bloquear la transferencia de calor, lo que provoca una disminución de la calidad del clinker y un aumento del consumo de carbón. Los operadores deben verificar la posición y alineación del quemador.

Solución II: Prevenga fácilmente la formación de anillos en el horno

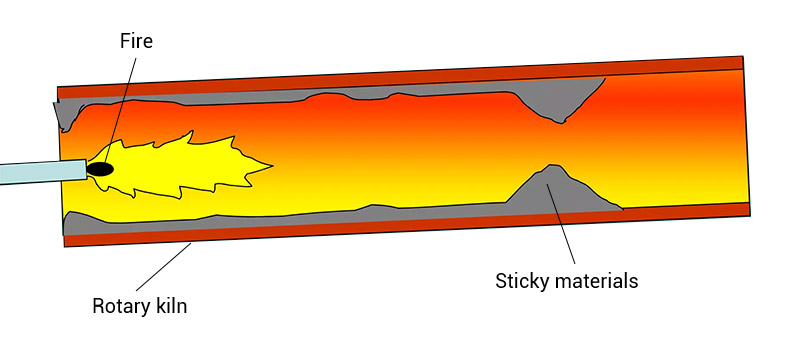

Garantizar una llama normal en el horno rotatorio es un desafío; otro es el bucle de material.

Esto ocurre cuando la carga del horno se adhiere en forma de anillo a la pared interior de la zona de alta temperatura. La adhesión menor se denomina revestimiento del horno, mientras que la adhesión más espesa que afecta el funcionamiento del horno se denomina formación de anillo.

El anillo de nudo se clasifica en un anillo de nudo delantero y un anillo de nudo trasero. El anillo de nudo delantero se forma en la zona de enfriamiento, mientras que el anillo de nudo trasero se forma en la unión de la zona de cocción y la zona de transición.

Los ingenieros de FTM Machinery destacan los signos, causas e impactos claros de la formación de anillos en el horno, junto con medidas preventivas y correctivas.

1. Signos de formación de anillos

Al igual que las hormigas que se mueven antes de la lluvia, el horno rotatorio puede mostrar signos de formación de anillos.

La calcinación y el roce desiguales de los materiales pueden provocar un brillo blanco anormal, a menudo acompañado de un sonido distintivo "dong-dong".

2. Causas de la formación de anillos.

- El carbón de mala calidad con un alto contenido de cenizas provoca una combustión incompleta y la formación de anillos.

- El exceso de azufre en el carbón provoca una grave formación de costras en el horno, lo que provoca bloqueos y formación de anillos.

- La posición inadecuada del quemador o las llamas anormales pueden crear una piel, anillos o incluso formaciones de "domo" en el horno.

- Los planes irrazonables de materias primas provocan aglomeraciones y bloqueos.

3. Impactos de la formación de anillos

- Los bloqueos de material requieren paradas de las máquinas para mantenimiento, lo que reduce la eficiencia de la producción.

- La fricción de aglomeración anormal provoca el desgaste del revestimiento del horno, lo que acorta la vida útil del horno rotatorio.

- Los aglomerados que caen dentro del enfriador dañan los componentes clave.

4. Prevención de la formación de anillos.

- Optimice los planes de dosificación con altas tasas de saturación y sílice para evitar la formación de anillos y mejorar la calcinación.

- Mantenga la velocidad y la producción adecuadas del horno, controle la calidad de la materia prima y del combustible y estabilice las operaciones de alimentación para evitar bucles.

- Reduzca la finura del carbón pulverizado para garantizar una combustión completa y evitar la formación de anillos.

5. Lidiar con anillos anudados

- Anillos de nudo frontal: Concentre las altas temperaturas en el anillo sacando el tubo de inyección de carbón y quemándolo gradualmente.

- Anillos de nudo trasero: Utilice el método de cocción en frío para anillos finos. Para los más gruesos, aplique el método alternado de frío y calor reduciendo la alimentación y alternando quemaduras frías y calientes hasta que el anillo colapse.

Solución III: Importancia de los materiales refractarios

Para garantizar la eficiencia a largo plazo de los hornos rotativos, se debe prestar atención a sus materiales refractarios. Los ingenieros de FTM Machinery brindan información sobre cinco aspectos clave:

1. Importancia de los Materiales Refractarios

Los refractarios protegen los hornos de tres maneras:

- Protección Térmica: Soportan altas temperaturas, evitando daños al horno.

- Resistencia Química: Resisten sustancias corrosivas, salvaguardando la integridad del horno y del equipo.

- Durabilidad mecánica: La alta resistencia al desgaste minimiza el desgaste inducido por la fricción, preservando la integridad del horno.

2. Tipos de Materiales Refractarios

- Ladrillos refractarios: esta categoría incluye ladrillos con alto contenido de alúmina, carburo de silicio y carburo de silicio de alúmina. Si bien los ladrillos de carburo de silicio ofrecen alta resistencia al calor y dureza con baja conductividad térmica, son frágiles. Los ladrillos de carburo de silicio de alúmina ofrecen un rendimiento excelente pero a un costo mayor.

- Calcinables refractarios: estos son materiales refractarios sin forma que generalmente se aplican soldando primero anclajes en forma de "Y" y luego vertiendo el material refractario. Las variedades incluyen moldes con alto contenido de aluminio, silíceos y de hierro dúctil.

- Recubrimiento por pulverización: consiste en aplicar recubrimientos anticorrosivos a la pared interior del tambor del horno rotatorio. Las opciones comunes son los recubrimientos de óxido de aluminio, óxido de cromo y carburo de silicio.

- Otros materiales refractarios: incluyen fibra cerámica y fibra de silicato que se utilizan para aislamiento térmico, sellado y calafateo de hornos rotatorios.

3. Signos de desgaste refractario

- Daños visibles como grietas, descamación, aspereza, adelgazamiento o cambios de color en las superficies de ladrillo.

- Los puntos calientes en la carcasa del horno indican una reducción del aislamiento y la conductividad térmica de la carcasa.

- La menor hermeticidad del horno afecta la eficiencia y el control del calor.

4. Causas del desgaste refractario

- Estrés mecánico: expansión térmica, mampostería suelta, apertura/cierre del horno y deformación del cilindro.

- Daño térmico: sobrecalentamiento que provoca derretimiento, picaduras, pelado y agrietamiento.

- Corrosión química: Corrosión alcalina, de cromo y redox.

5. Reemplazo de materiales refractarios desgastados

En caso de daños localizados en el material refractario que afecten el funcionamiento general, el desmantelamiento y la reconstrucción completos plantean importantes preocupaciones ambientales, de tiempo y de costos.

Por lo tanto, los ingenieros de FTM Machinery abogan por emplear tecnología de disparo para daños parciales.

Esto implica limpiar el área afectada y aplicar material refractario utilizando un flujo de aire de alta velocidad, lo que generalmente requiere solo de minutos a horas para la reparación y la continuación de la producción sin problemas.

6. Personalización de Materiales Refractarios

FTM Machinery utiliza ladrillos con un 70% de alto contenido de aluminio para sus hornos rotatorios, conocidos por sus propiedades químicas estables, estabilidad al choque térmico, resistencia al desgaste y resistencia mecánica. Esto garantiza eficiencia, longevidad y satisfacción del usuario, con opciones para materiales refractarios personalizados.

Solución IV: Mantenga su horno rotatorio con regularidad

El mantenimiento del horno rotatorio es vital para una eficiencia de producción sostenida. Los ingenieros de FTM Machinery ofrecen seis métodos de mantenimiento para prolongar la vida útil de su horno:

1. Inspección y reemplazo de materiales refractarios : revise periódicamente los ladrillos refractarios, asegurando la uniformidad y la integridad de los recubrimientos por aspersión y los moldeables.

2. Lubricación de cojinetes y dispositivos de transmisión : Lubrique periódicamente cojinetes, engranajes y dispositivos de transmisión. Supervise y reemplace rápidamente el aceite lubricante y los filtros envejecidos.

3. Calibración del cuerpo del horno : verifique la alineación del cilindro, mida la ovalidad y la deformación y realice correcciones y ajustes oportunos.

4. Optimización del sistema térmico : instale sensores de temperatura y ajuste las posiciones del quemador y la boquilla según sea necesario para mejorar la eficiencia de la combustión.

5. Monitoreo del estado operativo del equipo : realice inspecciones periódicas para identificar problemas potenciales de manera temprana, garantizando un funcionamiento estable del equipo.

6. Limpieza y mantenimiento : limpie periódicamente el polvo y los residuos para evitar problemas de disipación de calor y funcionamiento del equipo. Realizar tratamiento anticorrosión en piezas susceptibles para prolongar la vida útil del equipo.