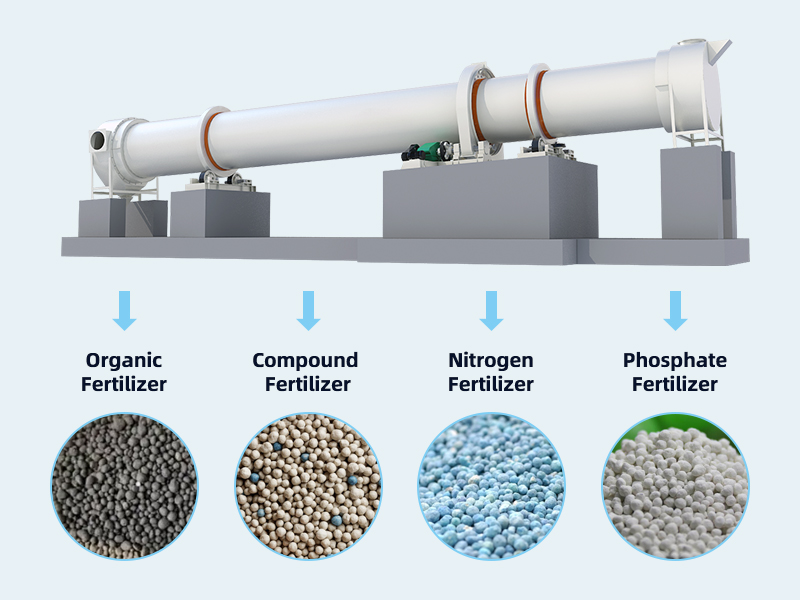

يعد المجفف الدوار من المعدات الأساسية في إنتاج الأسمدة ويعتبر خيارًا مثاليًا لتجفيف الأسمدة. يستخدم بشكل شائع لتجفيف الأسمدة العضوية والأسمدة المركبة والأسمدة غير العضوية، حيث يقلل من محتوى الرطوبة في حبيبات أو مساحيق الأسمدة من 70%–80% إلى 13% أو أقل.

لماذا يتم تجفيف الأسمدة؟

التجفيف خطوة حاسمة في إنتاج الأسمدة، حيث يؤثر بشكل مباشر على العائد والجودة واستهلاك الطاقة.

تشمل فوائد تجفيف الأسمدة:

- منع التكتل: تتميز حبيبات الأسمدة الرطبة بمحتوى عالي من الرطوبة مما يجعلها عرضة للتكسر والتكتل. الأسمدة المجففة تحتوي على رطوبة أقل مما يجعلها أكثر متانة للتخزين وأقل عرضة للتكتل أو التلف.

- إطالة العمر الافتراضي: الأسمدة المجففة تكون أكثر استقرارًا وتحافظ على فعاليتها لفترة أطول.

- تحسين الكفاءة: الأسمدة المجففة أسهل في الانتشار بالتساوي، مما يزيد من كفاءتها.

- تقليل الوزن: يقلل التجفيف من محتوى الرطوبة، مما يقلل الوزن والحجم، وهذا يقلل من تكاليف النقل.

- التحبيب الثانوي: المجفف لا يقوم فقط بالتجفيف بل يمكنه أيضًا إجراء التحبيب الثانوي، مما يحسن من قابلية الذوبان للأسمدة العضوية، ويزيد من معدل التحبيب، ويضمن جزيئات موحدة، ويعزز الإنتاج.

تستخدم المجففات الدوارة بشكل شائع لتجفيف الأسمدة العضوية، الأسمدة المركبة، والأسمدة غير العضوية (الأسمدة النيتروجينية، الأسمدة الفوسفاتية، والأسمدة البوتاسية):

| أنواع الأسمدة | الأسماء | التركيب | الخصائص |

| السماد العضوي | روث الماشية، الأعشاب الضارة، السيقان، السماد العضوي، إلخ. | المادة العضوية (≥45%) | غني بالمادة العضوية والكائنات الحية الدقيقة، مع تأثير إفراز بطيء |

| السماد المركب (NPK) | كبريتات الحديد | N (8%)، P205 (45%) | يحتوي على عناصر متعددة، رطوبة منخفضة، يقاوم التكتل |

| KDP | P205 (51%)، K20 (34%) | ||

| السماد النيتروجيني | اليوريا | N (46%) | رطوبة معينة، تأثير سماد بطيء |

| كبريتات الأمونيوم | N (21%) | رطوبة ضعيفة، قابلة للذوبان في الماء | |

| السماد الفوسفاتي | الفوسفات الفائق | P205 (12–18%) | تكتل، قابلية للذوبان في الماء |

| مسحوق الفوسفات | P205 (10–25%) | تأثير سماد بطيء | |

| السماد البوتاسي | كلوريد البوتاسيوم | K20 (50–60%) | تكتل، قابلية للذوبان في الماء |

| كبريتات البوتاسيوم | K20 (50–58%) | صعب التكتل، قابلية للذوبان في الماء |

مجفف الأسطوانة الدوارة: المعدات الرئيسية لتجفيف الأسمدة

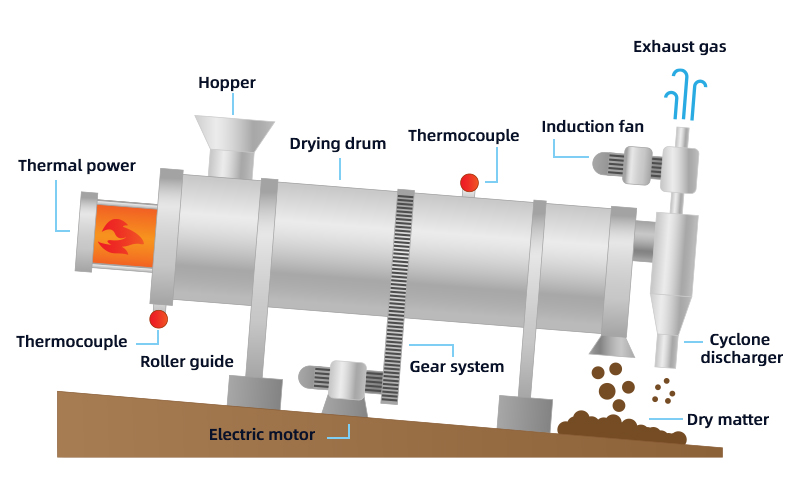

مجفف الأسطوانة الدوارة هو قطعة رئيسية من المعدات لتجفيف الأسمدة. يعتمد مبدأ عمله على أسطوانة مائلة دوارة تقوم باستمرار بتدوير الأسمدة داخلها. يدخل الهواء الساخن إلى الأسطوانة من أحد الأطراف، مما يضمن تماساً جيداً مع الأسمدة ويعمل على تبخير الرطوبة بسرعة. ثم يتم تفريغ الأسمدة المجففة من الطرف الآخر.

خضع مجفف الأسمدة من FTM Machinery للعديد من التحديثات وأصبح الآن مزوداً بأحدث تقنيات التجفيف التي تضمن تجفيفاً سريعاً ومتجانساً لأنواع مختلفة من الأسمدة، مما يعزز جودة المنتج.

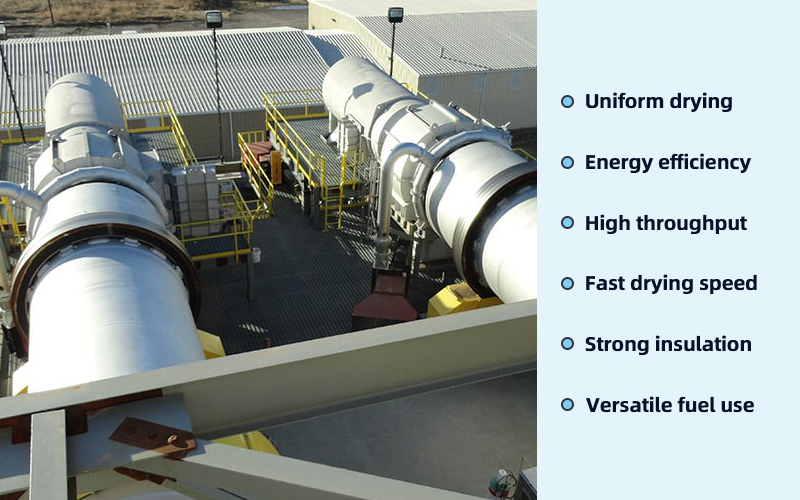

1. تجفيف متساوي

يوفر مجفف الأسطوانة الدوارة تحكماً دقيقاً في التسخين، مما يضمن تعرض كل جزيء من الأسمدة للهواء الساخن بشكل متساوي، مما يؤدي إلى إزالة الرطوبة بشكل متسق وإنتاج مخرجات عالية الجودة.

2. كفاءة الطاقة

يستخدم المجفف الطاقة الحرارية بشكل فعال، حيث يتم استخدام معظم الحرارة الموردة لتبخير الرطوبة. تساعد أنظمة استعادة الحرارة المتقدمة وميزات العزل في تقليل استهلاك الطاقة، مما يحقق كفاءة حرارية تتراوح بين 80% و90%.

3. قدرة إنتاجية عالية

يمكن للمجفف التعامل مع ما يصل إلى 76 طن من الأسمدة في الساعة، مما يلبي متطلبات عمليات الإنتاج المستمر والدُفعات، ويلبي متطلبات الإنتاج الصارمة.

4. سرعة تجفيف سريعة

يوفر المجفف قدرات ممتازة لنقل الحرارة والكتلة، مما يضمن تدرجاً حرارياً كبيراً وتبخيراً سريعاً للرطوبة. يمكن أن تصل سرعات التجفيف إلى 30–70 كجم/(م²·ساعة).

5. عزل قوي

تم تجهيز الأسطوانة بطبقات عزل سيليكا مركبة، وألواح ألياف السيليكا، وألواح صوف معدني، مدعمة بشبكة سلكية. يقلل هذا التصميم من فقدان الحرارة، ويحافظ على درجات حرارة داخلية عالية، ويسرع من عملية التجفيف.

6. استخدام وقود متعدد

يمكن لمجفف الأسطوانة الدوارة استخدام أنواع مختلفة من الوقود، مثل الفحم، والغاز الطبيعي، والبيوجاز، وكرات الكتلة الحيوية، مما يسمح للمستخدمين بالاختيار بناءً على الموارد المتاحة وتقليل تكاليف التشغيل.

4 عوامل رئيسية في عملية تجفيف الأسمدة

التجفيف هو خطوة حاسمة في إنتاج الأسمدة، حيث يؤثر مباشرة على الجودة النهائية للمنتج. بعد أن يتم تكوير الأسمدة بواسطة الجرانولاتور القرصي، يتم إرسالها إلى مجفف الأسطوانة الدوارة للتجفيف. هنا أربع عوامل رئيسية للتجفيف الفعال:

1. وقت الإقامة في المجفف الدوار

تحتاج الأسمدة العضوية عادةً إلى البقاء في المجفف الأسطواني الدوار لأكثر من 22 دقيقة. يعني طول الأسطوانة الأطول مزيداً من الوقت لتسخين المادة، مما يحسن استخدام الطاقة الحرارية.

2. درجة الحرارة في المجفف

لحماية الميكروبات المفيدة، حافظ على درجة حرارة التجفيف أقل من 60°C. يجب ألا يتجاوز الهواء الساخن الذي يتلامس مع المادة 130°C.

يجب أن تكون درجة الحرارة عند مدخل ومخرج المجفف الأسطواني مستقرة نسبياً:

| الأنواع | فرق درجة الحرارة بين الرأس والذيل | نطاق تقلب درجة حرارة الغاز الداخل | نطاق تقلب درجة حرارة الغاز الخارج | درجة حرارة غاز العادم |

| درجة الحرارة | حوالي 100℃ | ضمن 10℃ | ضمن 2℃ | ضمن 75℃ |

على سبيل المثال، عند استخدام اليوريا، حافظ على درجة حرارة رأس المجفف أقل من 160°C ودرجة حرارة الذيل أقل من 70°C لتجنب مشاكل مثل الذوبان أو التليين.

3. تدفق الهواء في المجفف

يؤثر حجم الهواء بشكل مباشر على تأثير التجفيف. يتم حسابه بشكل عام بواسطة المساحة العرضية لأسطوانة المجفف، و7000 م³/ساعة مناسب. يجب أن تكون سرعة الرياح أقل من 2 م/ث. يجب تثبيت صمام تحكم على الأنبوب قبل أو بعد المروحة لضبط حجم الهواء.

على سبيل المثال، قم بتثبيت صمام عند مدخل المروحة. زد تدفق الهواء إذا كانت درجة حرارة الفرن منخفضة جداً، أو قلل تدفق الهواء إذا كانت درجة الحرارة مرتفعة جداً.

4. تبادل الحرارة في المجفف

يمكن أن تذوب الأسمدة العضوية وتلتصق بالجدران عند درجات حرارة عالية، مما يزيد من تحميل المعدات. هذا يقلل من تأثير الرفع للصفائح داخل المجفف الأسطواني، مما يقلل من كفاءة تبادل الحرارة ويجعل من الصعب على المواد الجفاف وتشكيل الحبيبات. كما يجعل تنظيف المعدات أكثر صعوبة.

لمعالجة ذلك، قلل من كثافة الصفائح الرافعة وقلل من أي مناطق ميتة أو تأثيرات خارجية.

المشاكل الشائعة في تجفيف الأسمدة

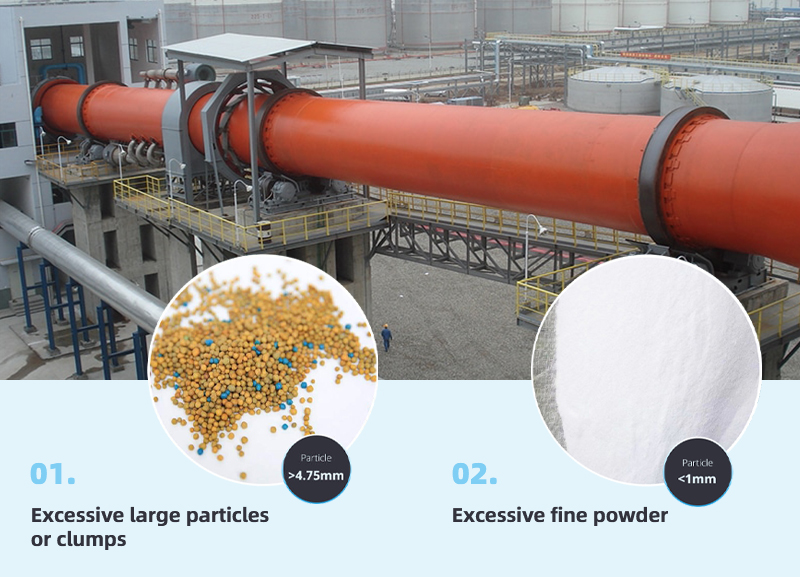

المشكلة 1: وجود جزيئات كبيرة أو تكتلات زائدة

إذا كان التصريف من المجفف يحتوي على أكثر من 15% من الجزيئات الكبيرة (>4.75 مم) أو التكتلات، فقد يكون السبب في ذلك:

| الأسباب | الحلول |

| 1. الرطوبة الزائدة في التكوير أو الرطوبة الأولية العالية | تقليل الماء في عملية التكوير أو استخدام معدات إزالة الماء |

| 2. انخفاض درجة حرارة المجفف | زيادة درجة الحرارة والتحقق من نظام الاحتراق |

| 3. التصفية غير المتساوية | إضافة أو ضبط معدات التصفية |

| 4. سرعة الدوران غير الصحيحة | ضبط السرعة إلى المستوى الأمثل |

المشكلة 2: وجود مسحوق ناعم زائد

إذا تجاوز محتوى المسحوق الناعم (>1 مم) الذي يتم تصريفه من المجفف 15%، فقد يكون السبب في ذلك:

| الأسباب | الحلول |

| 1. نقص في الطور السائل خلال التكوير | زيادة البخار والرطوبة في الجرانولاتور |

| 2. لزوجة منخفضة للسماد | ضبط التركيبة وزيادة إضافات اللزوجة |

| 3. درجة حرارة التجفيف أو الوقت الزائد | خفض درجة الحرارة أو تقصير وقت التجفيف |

| 4. خلط غير متساوي للمواد المعادة والجديدة | تحسين معدات الخلط أو تمديد وقت الخلط |

| 5. تآكل المعدات أو تقدم العمر | فحص وصيانة المعدات بانتظام، استبدال الأجزاء البالية |