مجففات الأسطوانة الدوارة هي مجففات صناعية شائعة الاستخدام، تستخدم تقنية أسطوانة التجفيف المتقدمة لتجفيف المواد الصلبة عالية الرطوبة بسرعة من خلال التسخين المباشر أو غير المباشر، مما يحقق كفاءة في نقل الحرارة والكتلة.

بصفتها إحدى الشركات الرائدة في تصنيع المجففات الدوارة، تُصنّع شركة FTM Machinery أنواعًا مختلفة من مجففات الأسطوانة لتلبية احتياجات تجفيف المواد الرطبة مثل الفحم والمعادن والأسمنت والأسمدة.

ما هي المواد التي يمكن تجفيفها؟

تُستخدم مجففات الأسطوانة الدوارة على نطاق واسع في البناء والزراعة والصناعة ومعالجة المعادن. وهي معدات تجفيف مثالية لمختلف المواد المسحوقة والحبيبية، مثل الرمل والمعادن والإسمنت والفحم والمساحيق الكيميائية والأسمدة ونشارة الخشب، وغيرها.

بغض النظر عن محتوى الرطوبة الأولي، فإنه يمكن أن يجف بكفاءة، مع درجة حرارة قصوى تبلغ 800 درجة مئوية دون إتلاف المادة، ويمكن تقليل محتوى الرطوبة النهائي إلى 0.5٪ -1٪.

1. مواد البناء

يمكن لمجفف الأسطوانة الدوارة تجفيف المواد الخام للبناء والهندسة، وخاصة الرمل الطبيعي (مثل رمل النهر، الرمل الأصفر، رمل البحر، إلخ)، الرمل المصنع (مثل رمل السيليكا، رمل الكوارتز، رمل الزجاج، رمل الدولوميت، إلخ)، المواد الخام، الأسمنت، الطين، خبث الفرن العالي، مسحوق الجبس، إلخ.

2. مواد الكتلة الحيوية

يمكن لمجفف الأسطوانة تجفيف مواد الكتلة الحيوية مثل نشارة الخشب ورقائق الخشب وحبوب التقطير والقش والبرسيم ونشارة الخشب وبقايا قصب السكر وجوز الهند والأسمدة الكيماوية والأسمدة العضوية وبقايا النبيذ وبقايا البطاطس وبقايا الفاكهة وقشور البيض والأصداف وعظام البقر وما إلى ذلك. قد يطلق بعض المزارعين على هذا المجفف اسم "مجفف الكتلة الحيوية الدوار".

3. المواد الصناعية

يمكن لمجفف الأسطوانة تجفيف المنتجات الصناعية أو المنتجات الثانوية، مثل الخبث، وخبث الفولاذ، والرماد المتطاير، والطين الصناعي، ورماد البرك، والفوسفات، والمخلفات، وكلوريد الباريوم، ونترات الأمونيوم، وكبريتات الأمونيوم، وفحم البترول، والجبس منزوع الكبريت، وكربونات الكالسيوم، والجير النشط، وما إلى ذلك.

4. المعادن والخامات

يُستخدم مجفف الأسطوانة الدوارة على نطاق واسع في صناعات التعدين والفحم، حيث يمكنه معالجة مختلف المنتجات المعدنية والخامات بعد التعدين.

- خامات المعادن: خام الحديد، خام المنغنيز، خام النحاس، مسحوق النيكل اللاتريت، خام الذهب، الليمونيت، خام الليثيوم، إلخ.

- المعادن غير المعدنية: الكوارتز، الحجر الجيري، الخبث، البنتونيت، الصخر الزيتي، الدياتوميت، صخور الفوسفات، الطين، الفلوريت، الفلسبار، إلخ.

- الفحم: الفحم، مخلفات الفحم، فحم الكوك، الفحم الحجري، الأنثراسايت، مخاط الفحم، ملاط الفحم، الليجنيت، الرماد، مركز تعويم الفحم، الفحم النظيف المختلط، حبيبات الكربون الأسود، فحم الغاز، إلخ.

أنواع مجففات الأسطوانة الدوارة

قام مهندسو شركة FTM Machinery بتصميم وتصنيع مجففات مباشرة وغير مباشرة بناءً على أكثر من 40 عامًا من الخبرة في مجال تجفيف الأسطوانات الدوارة.

تُعد المجففات الدوارة المباشرة طريقة التجفيف المفضلة والأكثر كفاءة. يكمن الفرق الرئيسي بينها وبين المجففات الدوارة غير المباشرة في كيفية انتقال الحرارة إلى المادة.

تعتمد المجففات المباشرة على انتقال الحرارة بالحمل الحراري من التلامس المباشر بين المادة المعالجة وغازات الاحتراق لتجفيف المادة بكفاءة. أما المجففات غير المباشرة فتعتمد على انتقال الحرارة عبر جدار الأسطوانة عن طريق التوصيل.

عند تجفيف المواد في جو خامل (مثل المنتجات المعقمة أو المواد فائقة الدقة)، يمكن لمعدات التجفيف غير المباشر تجنب خطر دخول المواد الصلبة في تدفق الغاز وانتهاء الأمر في نظام غاز العادم.

الموديلات الأكثر مبيعًا من مجففات الأسطوانة الدوارة:

| المواصفات/م (القطر × الطول) | القدرة (طن/ساعة) | أعلى درجة حرارة للهواء الداخل (درجة مئوية) |

| Φ1.2×8.0 | 1.9–2.4 | 700–800 |

| Φ2.2×12 | 9.7–12.2 | 700–800 |

| Φ2.4×22 | 21.2–26.5 | 700–800 |

| Φ3.6×28 | 60.8–76.0 | 700–800 |

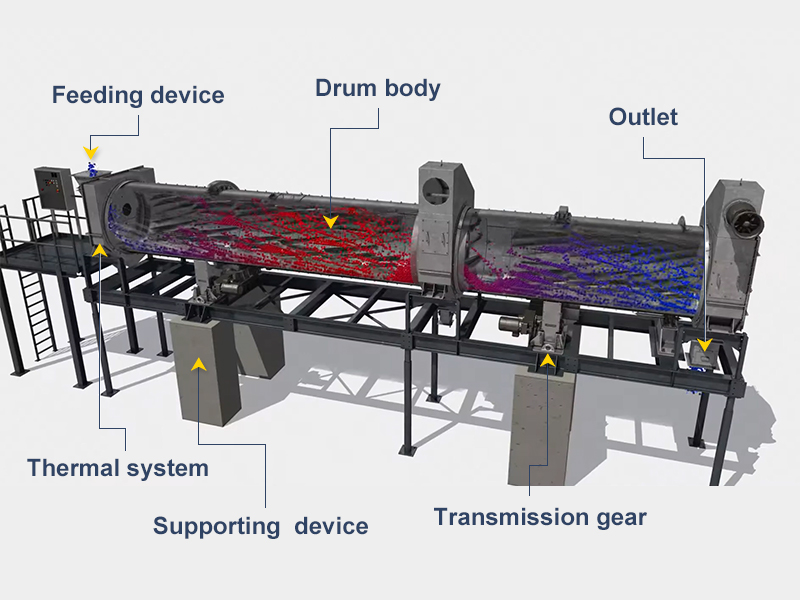

مخطط/تصميم مجفف الأسطوانة الدوارة

يتميز جهاز تجفيف الأسطوانة بهيكل بسيط، يشمل بشكل رئيسي النظام الحراري، ووحدة التغذية، وجسم الأسطوانة، ووحدة رفع المواد، وناقل الحركة، ووحدة الدعم، ووحدة الختم، والمخرج. كما أنه سهل التشغيل والإصلاح في حال حدوث أي عطل.

1. جسم الطبلة

تستخدم أسطوانة التجفيف الدوارة صفائح فولاذية سبائكية عالية الجودة لمقاومة الحرارة والضغط بشكل فائق.

تم تحسين مقاومته للتآكل بمقدار 3-5 مرات، وإطالة عمره الافتراضي بأكثر من 3 مرات. يعمل المجفف بسلاسة وموثوقية.

2. جهاز رفع المواد متعدد الوحدات

يقوم هذا الجهاز برفع المادة لزيادة ملامسة تدفق الهواء، مما يعزز معدل التجفيف ويساعد في حركة المادة.

ويؤدي هذا إلى القضاء على تأثير نفق الرياح في المجففات التقليدية، مما يحسن الكفاءة الحرارية ويقلل استهلاك الفحم بنحو 20%.

3. ناقل الحركة

يتميز هذا الجهاز بهيكل سحب قابل للتعديل وطرق تشحيم متعددة.

يعمل بشكل جيد مع الحلقة الدوارة بحيث يمكنه تقليل التآكل، ومنع كسر العمود، وإطالة عمره الافتراضي، وتقصير دورة الاستبدال.

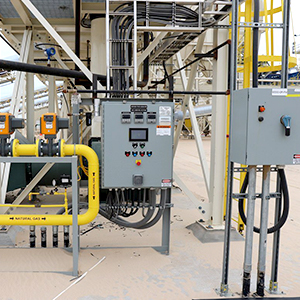

4. التحكم التلقائي

تتوفر كافة أدوات التحكم الأوتوماتيكية لنظام الإشعال للتحكم بسهولة وأمان في تدفق الوقود والاشتعال ودرجة الحرارة وهواء اللهب.

يمكن إجراء إطلاق النار المباشر أو غير المباشر باستخدام أي نوع من الوقود أو الغاز.

لماذا تختار مجففات الأسطوانة الدوارة من FTM Machinery؟

- كفاءة تجفيف عالية: كفاءة حرارية تصل إلى 80% مع تبخر مكثف من غازات المداخن عالية الحرارة.

- المواد لن تلتصق بالحائط: يمكن لمجفف الدوران هذا تجفيف المواد اللاصقة بشكل فعال ومنع المواد من الالتصاق بالحائط.

- مخرجات قابلة للتعديل: تشغيل مستمر مع قدرة تجفيف كبيرة تصل إلى 1.9-76 طن/ساعة.

- رطوبة وحجم جسيمات قابلان للتعديل: يمكن تعديل الرطوبة النهائية وحجم الجسيمات. على سبيل المثال، يمكن تجفيف الفحم إلى نسبة رطوبة ٨٪ بحجم جسيمات ٨ مم.

- جودة عالية وتكلفة تجفيف منخفضة: مقاومة قوية للحمل الزائد، وتشغيل موثوق، واستهلاك أقل للوقود، وتكاليف تجفيف منخفضة.

- صديق للبيئة: تضمن درجة حرارة الأسطوانة المتوازنة والتحكم المتقدم في الغبار عدم التلوث، وتحويل غاز العادم إلى بخار ماء.

كيف تعمل مجففة الأسطوانة الدوارة؟

يتم إرسال المواد الرطبة إلى القادوس بواسطة ناقل حزام أو مصعد دلو وتدخل جهاز التغذية من خلال أنبوب التغذية في القادوس.

يوضح هذا الفيديو مبدأ عمل مجفف الأسطوانة:

تقوم أسطوانة دوارة أفقية مائلة قليلاً مزودة بجهاز رفع المواد (ألواح التجريف) برفع المواد، مما يسمح لها بالتدفق عبر الهواء الساخن.

مع تقدم المادة الرطبة في الأسطوانة، تتلقى، بشكل مباشر أو غير مباشر، حرارة من حامل التسخين، الذي يجففها قبل خروجها من طرف التفريغ. يُستخدم غالبًا مجمع غبار نفاث نبضي لالتقاط المادة الموجودة في الغاز.

الأسئلة الشائعة حول مجففات الأسطوانة الدوارة

1. ما نوع الوقود الذي يستخدمه مجفف الأسطوانة؟

-

- الفحم هو الوقود الأكثر استخدامًا والأقل تكلفة، ويمكن تقسيمه إلى فحم بيتوميني وفحم أنثراسيت. تصل قيمته الحرارية إلى 5000 كيلو كالوري/كجم. يُستخدم الفحم أنثراسيت بشكل رئيسي في معدات التجفيف، ويتطلب إزالة الغبار ومعالجة غازات العادم بعد التجفيف.

- يشمل الغاز جميع الغازات القابلة للاحتراق، مثل الغاز الطبيعي والغاز الحيوي وغاز الفحم، بقيمة حرارية تبلغ حوالي 8500 كيلو كالوري/متر مكعب. يتميز الغاز بكفاءة احتراق عالية وتلوث هواء منخفض، إلا أن تكلفته الإجمالية أعلى قليلاً من الفحم، ويقتصر استخدامه على خطوط الأنابيب.

- وقود الكتلة الحيوية، الذي روّجت له الحكومة في السنوات الأخيرة، يُصنع من مواد خام خشبية مثل نشارة الخشب وحبيبات القش. تتراوح قيمته الحرارية بين 3000 و4500 كيلو كالوري/كيلوغرام. تكلفته أعلى بقليل من الفحم، وتُقارن بتكلفة وقود الغاز، ولا تقتصر على خطوط الأنابيب.

2. كيفية اختيار الناقل الحراري لمجفف الأسطوانة الدوارة؟

- يتم تحديد حامل التسخين من خلال عوامل مثل طبيعة المادة، وما إذا كان مسموحًا بتلويثها، وما إلى ذلك.

- أ. غاز المداخن: إذا كانت المادة الصلبة التي تتم معالجتها لا تخشى درجات حرارة التجفيف العالية ويُسمح لها بالتلوث قليلاً، فيمكن استخدام غاز المداخن كحامل حراري للحصول على معدل تبخر حجمي أعلى وكفاءة حرارية.

- ب. الهواء الساخن: يُستخدم كحامل حراري في حال عدم تلوث المواد المعالجة. يمكن تسخين الهواء باستخدام سخانات البخار، والسخانات الكهربائية، وغازات النفايات الصناعية الأخرى، إلخ.

- ج. التسخين غير المباشر للجدران المعدنية: إذا لم يُسمح بتلويث المادة المجففة وتخفيفها بالهواء، تُدخل الحرارة عبر جدار الأسطوانة، مع مرور غاز المداخن خارج الأسطوانة. ينقل المبادل الحراري السطحي الداخلي (الأنبوب المركزي، أنبوب الخط، الغلاف، إلخ) الحرارة عبر الجدران المعدنية باستخدام غاز المداخن أو البخار أو التدفئة الكهربائية.

3. كيف يختلف مجفف الأسطوانة الدوارة عن الفرن الدوار؟

- تتشابه المجففات الدوارة والأفران في التصميم ولكنها تخدم أغراضًا مختلفة.

- أ. غرض التسخين: بالنسبة لتجفيف المواد، فإن مجفف الأسطوانة الدوارة (800 درجة فهرنهايت - 1400 درجة فهرنهايت) هو الخيار الأمثل. بالنسبة للتفاعلات الكيميائية أو تغيرات الطور، يتم استخدام الأفران الدوارة. لذلك، تحتاج الأفران الدوارة إلى العمل في درجات حرارة أعلى (1000 درجة فهرنهايت - 3000 درجة فهرنهايت).

- ب. البطانة: تُبطَّن أفران الحرق المباشر بمواد حرارية وطوب لحماية غلافها الفولاذي. أما أفران الحرق غير المباشر والمجففات الدوارة فهي غير مبطنة وتستخدم أغلفة مصنوعة من سبيكة مقاومة لدرجات الحرارة العالية لتتحمل درجة الحرارة الداخلية.