En la industria de la construcción, la arena manufacturada (arena M) se utiliza ampliamente en la producción de mezclas de hormigón y mortero debido a su calidad estable y distribución controlable del tamaño de partícula.

En comparación con la arena de río natural, la arena M se puede producir a través de un proceso de fabricación de arena controlado artificialmente para satisfacer necesidades específicas de ingeniería civil.

Para producir arena de alta calidad fabricada a máquina, primero debe comprender sus características. Por lo tanto, este blog explorará algunos factores clave que afectan la calidad de la arena sobre esta base, lo que lo ayudará a ajustar la línea de producción de arena en consecuencia.

Acerca de la arena fabricada

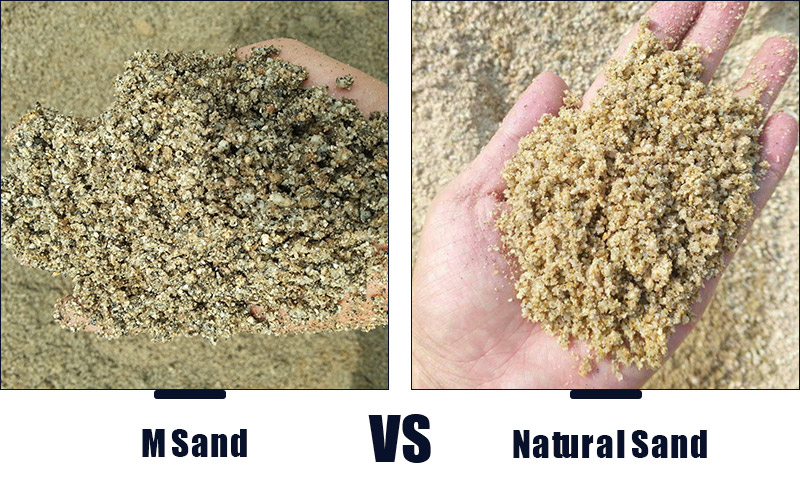

La arena fabricada, la forma completa de arena M, también se denomina arena artificial o arena triturada. Se fabrica triturando rocas, piedras o minerales grandes hasta obtener partículas finas que luego se lavan y se clasifican finamente.

Sin embargo, la arena natural se forma mediante procesos naturales. Proviene de ríos, lagos y océanos, contiene huesos humanos y de animales y su resistencia y durabilidad dependen de las condiciones naturales.

Salvo las diferentes fuentes, el proceso de fabricación de arena M tiene un menor impacto sobre el medio ambiente, no daña los cauces de los ríos ni erosiona las costas y es más sostenible que la extracción de arena natural.

En términos de usos, la arena M (como la arena de sílice y la arena de cuarzo) se utiliza ampliamente en la producción de materiales de construcción como hormigón, mortero y asfalto, mientras que la arena natural se encuentra comúnmente en la construcción, la fundición y la fabricación de vidrio.

En términos de rendimiento, la arena M tiene ventajas de rendimiento obvias:- Control preciso del tamaño de partículas, módulo de finura más alto que la arena natural.

- La textura rugosa y el alto contenido de polvo de piedra mejoran la fluidez del hormigón, aumentando la resistencia a la compresión entre un 6 % y un 9 % y la resistencia a la flexión entre un 12 % y un 15 %.

- Menos impurezas (como arcilla, polvo y limo) y un empaquetamiento de partículas más denso mejoran la resistencia al desgaste en el hormigón.

- Las partículas cúbicas o angulares mejoran la resistencia de la unión del cemento.

- La producción local cerca de los sitios de construcción puede reducir los costos de transporte entre un 30% y un 50%

- Arena M para hormigonado: se utiliza en hormigón.

- Arena M para yeso : se utiliza para alicatar y enlucir paredes.

- Arena M para ladrillos o bloques : se utiliza para trabajos de albañilería o colocación de ladrillos o bloques.

Seis factores que afectan la calidad de la arena M

1. Selección de materia prima

Al seleccionar las materias primas, debemos tener en cuenta la composición de la roca madre, la resistencia de la materia prima, el contenido de lodo y el contenido de polvo. Al seleccionar y tratar de manera racional las materias primas, se puede mejorar de manera efectiva la calidad de la arena M.

La composición química y mineral de la roca madre determina si la arena artificial contiene sustancias nocivas y reactividad con álcalis. La roca madre no debe tener reactividad potencial con álcalis.

Resistencia de la materia primaLas materias primas para la arena artificial deben tener una alta resistencia a la compresión de al menos 150 MPa. Generalmente se recomiendan granito, basalto y guijarros de río.

Contenido de lodo

Es muy importante controlar el contenido de lodo en la materia prima. La proporción de lodo debe minimizarse durante la minería.

Contenido de polvo

Un contenido de polvo demasiado alto afectará el transporte del material y reducirá el rendimiento de la máquina para fabricar arena. Al tamizar previamente y eliminar el exceso de polvo fino, se puede reducir el impacto en el funcionamiento de la máquina para fabricar arena.

Las siguientes son algunas de las mejores materias primas para la fabricación de arena:- Arenisca de cuarzo: Su resistencia y forma de partícula alcanzan o incluso superan a la arena natural.

- Guijarros de río: La arena de guijarros es la mejor opción para reemplazar la arena natural en términos de resistencia, forma de partícula y color.

- Piedra caliza: se puede utilizar como materia prima de arena y grava en la línea de producción de arena y grava al mismo tiempo, y el polvo de piedra también se puede reutilizar.

- Basalto: La mezcla de arena de basalto con el hormigón hace que éste sea más ligero, pero aún así muy resistente. Además, tiene las características de aislamiento acústico y térmico.

- Granito: El granito con alto contenido de cuarzo y bajo contenido de sulfuro es una materia prima para la fabricación de arena de alta calidad, pero debe resolverse el problema de la pulverización.

2. Proceso de trituración de arena

Los distintos materiales requieren diferentes trituradoras para reducir el tamaño de las partículas. Utilizamos trituradoras primarias, secundarias y terciarias para el triturado grueso, medio y fino de los materiales.

① Trituradora primaria

El uso de una trituradora de mandíbulas para triturar inicialmente rocas grandes es un paso crucial porque determina la eficiencia del triturado posterior y la calidad del producto final.

Ventajas: Alta capacidad de trituración, tamaño de salida ajustable, ahorro de energía, duradero.

Tamaño máximo de alimentación: ≤1.200 mm

Tamaño de salida: 10–350 mm

Capacidad: 1 – 1.435 toneladas/hora

② Trituradoras secundarias y terciarias

La trituración secundaria generalmente utiliza una trituradora de impacto o de cono para reducir aún más el tamaño de partícula del material en preparación para la trituración fina en la máquina para fabricar arena.

Ventajas de la máquina trituradora de impacto : alta eficiencia de trituración, gran producción, forma de grano del producto buena y uniforme, baja tasa de fallas, bajo consumo de energía.

Tamaño de alimentación: ≤800 mm

Capacidad: 30–2.000 t/h

Modelo de trituradoras de cono : Trituradora de cono monocilíndrica, multicilíndrica, totalmente hidráulica

Ventajas: Adecuado para procesamiento de roca dura, gran capacidad, alta eficiencia de trituración.

Tamaño de alimentación: ≤480 mm

Capacidad: ≤2,181 t/h

3. Proceso de fabricación de arena

La máquina para fabricar arena es el equipo principal para la fabricación de arena. A través del rotor giratorio de alta velocidad y el disco de lanzamiento, el material choca y se frota varias veces en la cámara de trituración para formar arena del tamaño de partícula requerido.

Nuestra máquina para fabricar arena M más vendida : máquina para fabricar arena VSI, máquina para fabricar arena HVI

Ventajas: Tienen el mejor efecto de fabricación de arena y pueden diseñarse como modelos móviles.

Tamaño máximo de alimentación: materiales duros <50 mm, materiales blandos <55 mm

Capacidad: 50–703 t/h

Si no eres tan estricto con la arena fabricada a máquina, también puedes utilizar trituradoras de martillos, trituradoras de rodillos dobles y trituradoras compuestas para producir arena. ¿Quieres saber más sobrelos equipos para fabricar arena ?

4. Clasificación y cribado de arena

La clasificación es un paso clave para garantizar una distribución uniforme del tamaño de arena M. El uso de una criba vibratoria para clasificar la arena puede garantizar la separación de arena y grava de diferentes tamaños de partículas, eliminar partículas de polvo y satisfacer las necesidades de diferentes proyectos.

Alta eficiencia de cribado, intensidad de vibración de 6,0 G.

Materiales de la pantalla: Pantalla tejida de acero con alto contenido de manganeso, placa de pantalla perforada, placa de pantalla de caucho, etc., con 1 a 4 capas y tamaños de 1 a 140 mm.

Tamaño de partícula de cribado: arena gruesa (más de 0,5 mm), arena media (0,35–0,5 mm), arena fina (0,25–0,35 mm)

5. Lavado y secado de arena

El lavado de la arena puede mejorar su pureza. Un lavado puede eliminar partículas de 0 a 150 micrones y otras impurezas. El secado de la arena garantiza que la arena en la secadora no se vea afectada por la humedad excesiva durante el almacenamiento y el transporte.

Tipos de equipos de lavado de arena: Lavadora de arena tipo rueda y espiral

Lavadora de arena con ruedas : La capacidad es de 15 a 300 t/h. El tamaño de partícula de alimentación es de 10 mm. Menor pérdida de arena fina.

Lavadora de arena en espiral : La capacidad es de 5 a 240 t/h. El tamaño de la carga es de 10 mm. Tiene un efecto de lavado más limpio.

El uso de un secador de arena puede obtener un producto final de alta calidad, haciendo que la humedad del material se seque entre 0,5 y 1 %.

Tiempo de secado corto, cero contaminación por polvo, cero ruido.

30% de ahorro energético, 20% de reducción en el consumo eléctrico

6. Control de calidad

Para mejorar la calidad de la arena es necesario establecer un estricto proceso de control de calidad, que incluya pruebas periódicas del tamaño de las partículas de arena, la clasificación, el contenido de lodo y otros indicadores para garantizar que la arena fabricada a máquina cumpla con los estándares nacionales o industriales.

Normas para el grado de arena:- Módulo de finura: Es un indicador de la tosquedad de la arena fabricada a máquina, normalmente entre 2,3 y 3,2. Cuanto menor sea el módulo de finura, más fina será la arena; cuanto mayor sea el módulo de finura, más gruesa será la arena. Este indicador afecta a la fluidez y resistencia del hormigón.

- Distribución del tamaño de las partículas: se refiere a la proporción de partículas de diferentes tamaños en la arena. Una buena clasificación puede mejorar la densidad y la resistencia del hormigón y reducir la cantidad de cemento.

- Contenido de lodo: se refiere al contenido de partículas menores a 0,075 mm en la arena fabricada a máquina. Un alto contenido de lodo reducirá la trabajabilidad y la resistencia del hormigón y aumentará el riesgo de contracción y agrietamiento del hormigón.

- Contenido de polvo de piedra: se refiere al contenido de partículas menores de 0,15 mm en la arena fabricada a máquina. Una cantidad adecuada de polvo de piedra puede mejorar la fluidez del hormigón, pero un exceso de polvo de piedra reducirá la resistencia del hormigón.

- Contenido de mica: Un contenido de mica demasiado alto puede afectar la resistencia a las heladas del hormigón.

Estas normas garantizan que la calidad de la arena M cumple con los requisitos de la industria de la construcción, garantizando así el rendimiento y la vida útil del hormigón y otros materiales de construcción.

Conclusión

La optimización de la máquina trituradora de arena y del proceso de fabricación de arena es la clave para fabricar arena de ingeniería civil de alta calidad. Las plantas de fabricación de arena de FTM Machinery serán más automatizadas e inteligentes para proporcionar a la industria de la construcción agregados de arena y grava más eficientes y respetuosos con el medio ambiente.