El uso principal de la calcita radica en los materiales de construcción, particularmente como materia prima para la fabricación de cemento y cal. Puede producir óxido de calcio (CaO) después de la calcinación, que es uno de los componentes clave del clinker de cemento.

Un mundo construido con cemento

Hace milenios, muchas pirámides en Egipto y América Latina se construyeron utilizando minerales de calcita como la piedra caliza como materiales de construcción fundamentales.

Dado que las Naciones Unidas predicen que el 68% de la población mundial residirá en áreas urbanas para 2050, existe una demanda creciente de servicios de infraestructura en vivienda, transporte, energía y más, para dar cabida a la creciente población urbana.

En este contexto, la demanda de calcita en la industria de la construcción es particularmente importante.

El papel de la calcita en la producción de cemento.

1. Control de la composición del cemento y de la pérdida por ignición.

El cemento normalmente requiere piedra caliza (con calcita como componente principal) que contenga un contenido mínimo de carbonato de calcio del 75%. También existen límites específicos para impurezas como SiO 2 , Al 2 O 3 , Fe 2 O 3 y MgO para controlar la composición y la pérdida por ignición del cemento.

2. Mejora del rendimiento del fraguado del cemento

La calcita en el cemento acelera el proceso de hidratación, produciendo más productos de hidratación rápidamente, acelerando así el fraguado del cemento y reduciendo la aparición de grietas y defectos.

3. Mantener la estabilidad y la eficiencia energética

La calcita con alto contenido de carbonato de calcio ayuda a evitar problemas de quema excesiva o reacción incompleta debido a una pureza insuficiente de la materia prima, lo que garantiza estabilidad y eficiencia energética.

4. Actuar como agente fundente

Durante la producción de cemento, la calcita actúa como agente fundente, reduciendo la temperatura de fusión de las materias primas, conservando así energía y mejorando la eficiencia de la producción.

Estas funciones de la calcita garantizan colectivamente el rendimiento y la calidad de los productos de cemento, satisfaciendo la demanda de cemento de alto rendimiento de la industria de la construcción.

¿Cómo se utiliza la calcita en la producción de cemento? (Planta procesadora de carbonato de calcio)

El proceso de producción de cemento se conoce comúnmente como "dos moliendas y una calcinación".

Aquí hay una descripción general de la fabricación de cemento:

1. Las materias primas como la piedra caliza y la arcilla se trituran, mezclan y muelen finamente para obtener cal cruda.

2. Luego, la cal cruda se somete a calcinación a alta temperatura para producir clinker de cemento.

3. El clinker de cemento se muele adicionalmente con yeso y aditivos para producir cemento terminado, también conocido como cemento Portland.

Hagamos un recorrido por una planta procesadora de cemento en Rusia, que produce 300 toneladas de cemento terminado por día, con el respaldo de equipos de FTM Machinery.

Según lo entendido, la industria cementera local está relativamente cerca de recursos de materias primas (ricos en mineral de calcita), con transporte conveniente y suficientes recursos hídricos.

Basándose en la situación real, los ingenieros de FTM Machinery han personalizado los siguientes equipos para su producción de cemento: Obtenga una cotización

Primera fase: molienda de materia prima

Equipos clave: trituradora de mandíbulas , molino de bolas , molino vertical de rodillos

La trituradora de mandíbulas tritura piedra caliza , arcilla, mineral de hierro y otras materias primas en partículas más pequeñas y las mezcla en determinadas proporciones.

Luego, las materias primas mezcladas se muelen finamente hasta convertirlas en polvo utilizando un molino de bolas o un molino de rodillos vertical para obtener materias primas de calidad uniforme.

Te podría interesar:

estación de molienda de cemento

Fase dos: calcinación del clinker

Equipo clave: precalentador ciclónico, horno rotatorio

Para acelerar la eficiencia de la combustión, las materias primas se transfieren primero al precalentador ciclónico para un calentamiento preliminar, elevando la temperatura por encima de 500 ℃ para eliminar la humedad y algunas sustancias volátiles de las materias primas.

Posteriormente, se transfieren nuevamente al horno rotatorio y se calcinan a temperaturas entre 1200 °C y 1500 °C hasta que se derriten parcialmente, lo que da como resultado un clínker de cemento granular compuesto principalmente de silicato de calcio.

Fase tres: molienda de cemento

Equipo clave: Molino de cemento , Clasificador de cemento

Cuando el clinker de cemento se enfría a alrededor de 80 ℃, se agrega una cantidad adecuada de yeso , cenizas volantes, escoria y otros aditivos y se envía al molino de cemento para su molienda fina.

Finalmente, el clasificador de cemento filtra los grumos o partículas grandes del polvo, dando como resultado el cemento.

Fase cuatro: envasado de cemento

Equipo clave: Máquina envasadora de cemento

Después de establecer el peso requerido, la máquina envasadora de cemento llena automáticamente el cemento y completa una serie de procesos de envasado, como el sellado y la impresión de etiquetas, lo que mejora enormemente la eficiencia de la producción.

Prácticas de sostenibilidad

Por supuesto, en toda la línea de producción de cemento, FTM Machinery también recomienda equipar la fábrica con dos colectores de polvo de chorro pulsado en las secciones de transporte de molienda y embalaje para reducir el vuelo y la dispersión del polvo, proteger la salud de los empleados y reducir la huella de carbono.

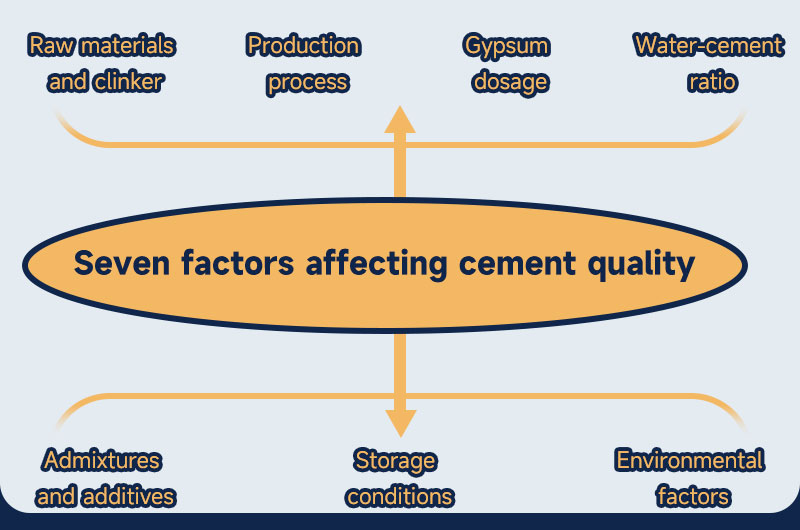

Siete factores que afectan la calidad del cemento

Para un rendimiento óptimo del cemento se debe prestar atención a los siguientes aspectos:

- Materias primas y clinker: Las proporciones de las materias primas (piedra caliza y arcilla) y los cuatro minerales principales del clinker (silicato tricálcico, silicato dicálcico, aluminato tricálcico y aluminoferrita tetracálcica) determinan la velocidad de curado y la resistencia del cemento.

- Proceso de producción: La temperatura de calcinación y la duración durante la producción determinan la calidad del clinker; Una mayor finura de molienda da como resultado una mayor resistencia inicial del cemento.

- Dosificación de yeso: Agregado como retardador al cemento, su cantidad necesita un control preciso. Cantidades excesivas o insuficientes pueden afectar el tiempo de fraguado y la resistencia final del cemento.

- Relación agua-cemento: una relación agua-cemento excesiva conduce a una disminución de la resistencia y a la formación de grietas; demasiado bajo puede afectar la trabajabilidad de la construcción.

- Aditivos y aditivos: Las cenizas volantes, la escoria y diversos aditivos (como aceleradores, auxiliares de molienda) deben seleccionarse y controlarse cuidadosamente para evitar efectos adversos en la calidad del cemento.

- Condiciones de almacenamiento: El cemento debe evitar la humedad y la caducidad, ya que la humedad provoca una hidratación prematura, reduciendo sus componentes efectivos, mientras que el cemento caducado pierde actividad, afectando su resistencia.

- Factores ambientales: Las bajas temperaturas durante la construcción retrasan el proceso de curado, mientras que las altas temperaturas pueden provocar una rápida pérdida de agua, afectando la calidad del curado del cemento.

En resumen, cada etapa, desde la selección de la materia prima hasta la aplicación, puede afectar la calidad del cemento. Por lo tanto, controlar estos factores es crucial para lograr el rendimiento deseado.