Процесс гранулирования известняка – это метод преобразования порошкообразного известняка в гранулированные продукты определенной формы и размера.

Гранулированный известняк, также известный как гранулированная известь, обычно используется в сельскохозяйственном секторе в качестве удобрения почвы для нейтрализации кислотности почвы и повышения уровня pH.

Почему гранулированная известь лучше?

В сельском хозяйстве обычно используемые известь включают сельскохозяйственную известь (сельскохозяйственную известь), порошкообразную известь, негашеную известь, гашеную известь, жидкую известь и известковый раствор.

Однако сельскохозяйственная известь крупная и неравномерная по размеру, и для ее эффективного разложения обычно требуется 3–5 лет. Следовательно, требуется больше времени, чтобы отрегулировать pH почвы и высвободить питательные вещества.

Порошкообразная известь во время нанесения легко подвергается воздействию ветра, что затрудняет ее равномерное распределение. Это может привести к загрязнению пылью, что приведет к неэффективности и отходам, а также к неспособности обеспечить качественное улучшение почвы.

Напротив, гранулированный известняк имеет значительные преимущества:

- Легче наносить: гранулированная известь тяжелее и меньше подвержена влиянию ветра. Его можно равномерно распределить по поверхности почвы и более эффективно впитать.

- Меньше загрязнения: гранулированная известь одинакового размера и формы производит меньше пыли, что делает ее экологически чистой.

- Повышенное поглощение питательных веществ: гранулированная известь легко разлагается, обеспечивая долгосрочную регулировку pH и улучшая удержание и стабильность воды в почве.

- Удобная транспортировка: гранулированная известь имеет более высокую плотность и меньший объем, что делает ее менее склонной к слеживанию. С ним легче обращаться и транспортировать по сравнению с порошкообразной известью.

Эти уникальные преимущества делают гранулированную известь все более предпочтительным выбором для большего числа сельскохозяйственных операторов.

Процесс гранулирования известняка

Вот подробное описание процесса гранулирования известняка:

Шаг 1: Дробление известняковых пород

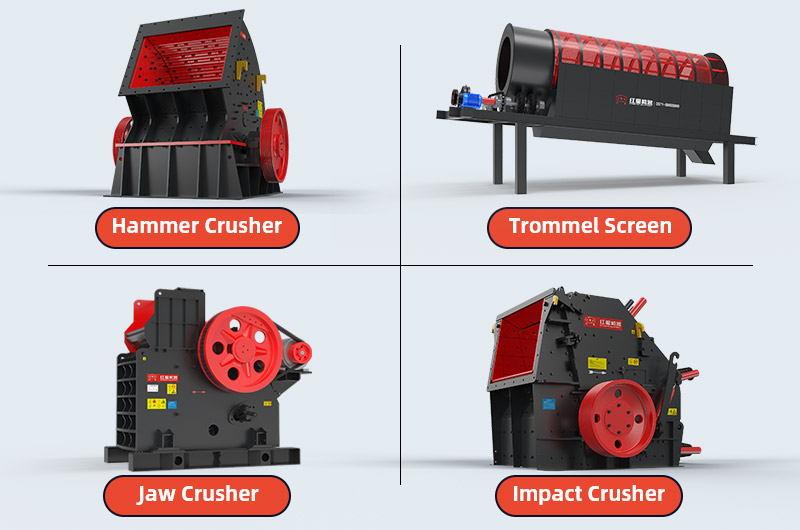

Для известняка с содержанием глины менее 5% и влажностью менее 7% компания FTM Machinery рекомендует использовать молотковую дробилку для первичного дробления.

Если необработанный известняк имеет высокое содержание глины, для предварительной обработки рекомендуется использовать барабанное сито для удаления глины.

Для известняка с содержанием влаги более 7% или с высокими абразивными характеристиками обычно используются щековая дробилка и ударная дробилка , в которых используется двухэтапный процесс дробления для эффективного завершения дробления известняка.

Шаг 2: Измельчение известняковых пород

Дробленый известняк необходимо отправить в мельницу для дальнейшего тонкого измельчения. FTM Machinery предлагает различные варианты, включая мельницы Raymond , сверхтонкие мельницы и вертикальные валковые мельницы .

Процесс измельчения требует точного контроля крупности, обычно требуется, чтобы порошок достигал 200 меш (74 мкм) или меньше.

Выбирайте в соответствии с вашими производственными потребностями: мельница Raymond производительностью до 22 т/ч, мельница ультратонкого измельчения — до 44 т/ч и вертикальная валковая мельница — до 200 т/ч.

Шаг 3: Смешивание со связующим веществом

При смешивании известнякового порошка только с водой получаются хрупкие гранулы. Поэтому необходимо смешать известняковый порошок со связующим веществом, чтобы улучшить твердость и стабильность известняковых окатышей.

Обычно используемые связующие включают лигносульфонат, который помогает известняковому порошку сформировать прочную структуру гранул в процессе гранулирования.

Шаг 4: Гранулирование

Смешанный материал подается в дисковый гранулятор (также известный как дисковый гранулятор), где при непрерывном вращении распыляется необходимое количество воды. В ходе этого процесса известняк постепенно агломерируется в известняковые гранулы.

Пользователи могут контролировать конечный размер гранул, регулируя угол наклона машины (35–55°) и скорость вращения.

Дисковые грануляторы FTM Machinery производят высококачественные известняковые окатыши, причем более 90% окатышей имеют диаметр от 3 до 6 мм и не образуют крупных комков.

Шаг 5: Сушка и охлаждение

Процесс гранулирования увеличивает содержание влаги в известняковых гранулах, что приводит к необходимости их сушки.

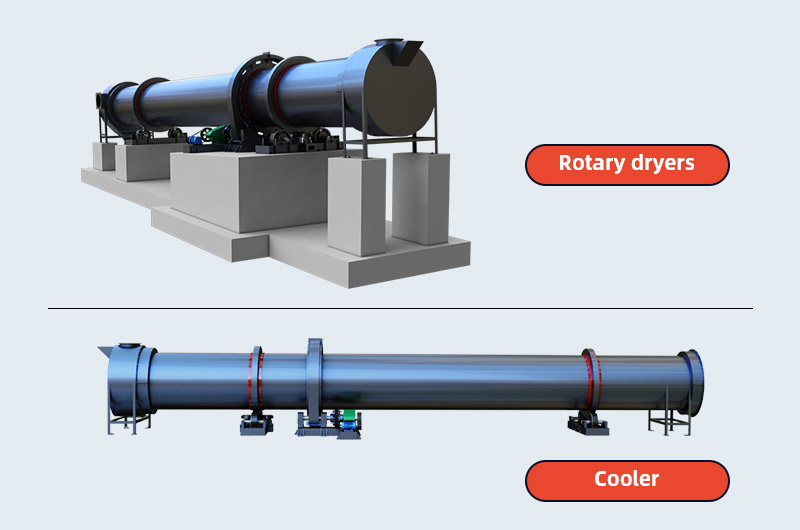

Ротационные сушилки – это обычно используемое оборудование для сушки гранулированного известняка. Они работают с большой производительностью (1,9–76 т/ч), обеспечивая высокую эффективность сушки, предотвращая слипание пеллет и повышая их твердость и стабильность.

В дальнейшем известняковые окатыши при необходимости можно охлаждать с помощью охладителя . Наконец, квалифицированная гранулированная известь точно взвешивается и упаковывается для продажи и транспортировки.

Более 40 лет компания FTM Machinery находится в авангарде индустрии гранулирования, накопив обширный опыт. Какими бы ни были ваши требования, мы можем предложить индивидуальные технологические решения для ваших материалов.

Для получения дополнительной информации о нашем оборудовании для гранулирования известняка, пожалуйста, свяжитесь с нами немедленно! Не стесняйтесь проконсультироваться