¿Qué es una secadora de arcilla?

La arcilla es un mineral natural ampliamente utilizado en industrias como la cerámica, la producción de ladrillos y tejas, los materiales refractarios, la fabricación de papel y la construcción.

La arcilla extraída de la tierra típicamente contiene entre un 30% y un 50% de humedad, lo que puede afectar procesos posteriores como el moldeo y la cocción.

Una secadora de arcilla es un equipo industrial rotatorio diseñado específicamente para secar materiales como arcilla, caolín y bentonita. Utiliza métodos de calentamiento directos o indirectos para eliminar la humedad, preparando la arcilla para un procesamiento óptimo.

¿Qué tipos de arcilla son adecuados para una secadora de arcilla?

Las secadoras de arcilla son adecuadas para secar una variedad de tipos de arcilla, incluyendo caolín, arcilla bentonítica, arcilla roja, arcilla refractaria, arcilla para cerámica, arcilla bola, arcilla de yeso y arcilla blanqueadora.

Diferentes tipos de arcilla tienen distintos niveles de humedad cuando se extraen. Para asegurar un procesamiento posterior eficiente y de alta calidad, a menudo se utiliza una secadora de arcilla para reducir el contenido de humedad a un nivel ideal.

Contenido común de humedad en la arcilla durante la extracción y después de la secado:

| Tipos de arcilla | Humedad antes del secado | Humedad después del secado |

| Caolín | 20%–40% | ≤5% |

| Bentonita | 30%–45% | 8%–12% |

| Arcilla refractaria | 25%–35% | 5%–8% |

| Arcilla bola | 20%–30% | 5%–8% |

| Arcilla para cerámica | 25%–35% | 5%–10% |

1. Arcilla refractaria

La arcilla refractaria es un tipo de arcilla y bauxita utilizada para materiales refractarios con una resistencia al fuego superior a 1580°C.

Mantiene la estabilidad a altas temperaturas, es resistente a las escorias, resistente a los golpes y tiene buena resistencia mecánica, lo que la hace muy duradera después de la cocción.

Industria metalúrgica: Utilizada para producir materiales refractarios, incluyendo ladrillos refractarios, arcilla refractaria y recubrimientos, representando alrededor del 70% del consumo total de materiales refractarios.

Industria de la construcción: Después de la calcinación, la arcilla de alta alumina mezclada con caliza produce cemento de alumina de endurecimiento rápido, resistente a la corrosión y al calor.

Industria de molienda: Fundida y procesada en abrasivos, los cuales constituyen aproximadamente 2/3 de todos los productos abrasivos.

Otras industrias: Utilizada en cerámica, aditivos para pozos de petróleo, ayudas para fertilizantes y materiales para carreteras debido a sus propiedades de resistencia al deslizamiento y desgaste.

2. Caolín (arcilla china)

El caolín es una arcilla blanca compuesta por una mezcla de minerales de silicato de aluminio, incluyendo caolinita, haloisita, pequeñas cantidades de montmorillonita y mica. Tiene resistencia a altas temperaturas y buenas propiedades de adsorción.

Industria del papel: Mejora el brillo y la suavidad del papel.

Cerámica: Materia prima clave para la porcelana.

Industria del caucho: Utilizado como relleno para mejorar la resistencia del caucho y la resistencia al ácido; también es una materia prima importante para equipos refractarios.

3. Bentonita

La bentonita es un mineral rico en montmorillonita con fuertes propiedades de absorción de agua y expansión, capaz de absorber hasta cinco veces su peso en agua y formar un gel.

Perforación: Utilizada como aditivo para barro para estabilizar los fluidos de perforación.

Fundición: Utilizada para hacer arena de moldeo, mejorando la precisión de la fundición.

Lecho de gato: Debido a su alta absorción y capacidad de aglomeración, es un material adsorbente eficaz.

Tratamiento de aguas residuales: Adsorbe iones de metales pesados y contaminantes orgánicos, mejorando la calidad del agua.

4. Arcilla bola

La arcilla bola es un mineral sedimentario de silicato de aluminio de grano fino que se dispersa fácilmente en agua y tiene una fuerte plasticidad y adhesión. Después de la cocción, se vuelve suave, altamente adhesiva y generalmente es de color blanco, amarillo o rojo.

La arcilla bola se mezcla a menudo con caolín y es una arcilla aglutinante importante en la industria cerámica.

Cerámica: Mejora la resistencia y durabilidad de los productos cerámicos.

Materiales refractarios: Utilizada para producir ladrillos de arcilla densa y ladrillos de aluminio de alta calidad.

5. Arcilla para cerámica

La arcilla para cerámica consiste principalmente en caolinita, mica de agua, montmorillonita, cuarzo y feldespato, con tamaños de partículas irregulares y a menudo contiene arena, limo y arcilla.

Tiene buena absorción de agua y plasticidad, con una temperatura de cocción inferior a 1250°C, lo que la convierte en una arcilla de sinterización a baja temperatura.

Materiales de construcción: Utilizada para la fabricación de azulejos para paredes exteriores y azulejos para pisos.

Cerámica: Utilizada en la producción de cerámica, productos de barro y cerámica decorativa.

¿Por qué elegir el secador de arcilla de FTM Machinery?

FTM Machinery es un fabricante líder de secadores rotatorios de arcilla de alta calidad, que ofrece soluciones de secado personalizadas y un soporte completo de piezas y servicio. Contáctanos

Nuestros secadores de arcilla ofrecen los siguientes beneficios:

- Secado rápido: La tecnología avanzada de aire caliente y la estructura optimizada aumentan la velocidad de secado en un 60% en comparación con los métodos tradicionales.

- Gran área de secado: La alta velocidad del flujo de aire asegura que toda la superficie sea una zona de secado efectiva, lo que hace que la transferencia de calor sea más rápida y eficiente.

- Baja adherencia: La placa de elevación de combinación múltiple mejora la transferencia de calor mientras reduce la adherencia del material a las paredes del tambor.

- Eficiencia energética: El sistema de recuperación de calor reduce el consumo de combustible en un 30%-40%, lo que reduce los costos.

- Duradero y estable: Los materiales resistentes al desgaste del tambor extienden la vida útil a más de 10 años, reduciendo el mantenimiento.

- Fácil operación: El sistema de control automatizado PLC con arranque con un solo toque reduce los costos laborales.

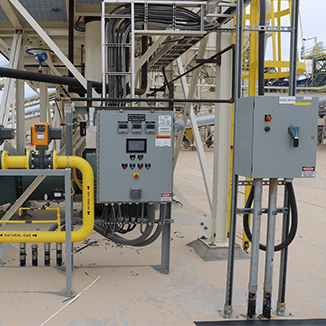

- Versatilidad en combustible: Soporta gas natural, carbón, biomasa, diésel y más, satisfaciendo diferentes necesidades.

- Eco-amigable: Sistema completamente sellado con un sistema de eliminación de polvo completo para evitar la fuga de polvo y optimizar el entorno de trabajo.

A continuación se presentan las especificaciones técnicas clave de nuestro secador de arcilla:

| Especificación/m(Diam.×Longitud) | Volumen de la carcasa (m³) | Capacidad (t/h) | Temperatura máxima de entrada del aire (℃) |

| Φ1.2×8.0 | 9.0 | 1.9–2.4 | 700–800 |

| Φ2.2×12 | 45.6 | 9.7–12.2 | 700–800 |

| Φ2.4×20 | 90.4 | 19.3–24.1 | 700–800 |

| Φ3.0×20 | 141.3 | 30.1–37.7 | 700–800 |

| Φ3.6×28 | 285 | 60.8–76.0 | 700–800 |

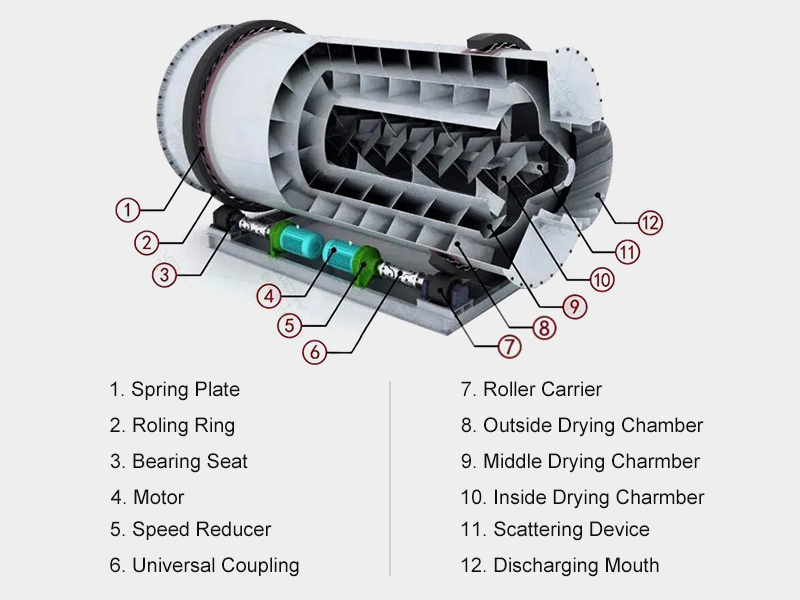

Estructura principal de un secador de arcilla

Los componentes principales del secador de arcilla incluyen el tambor, las placas elevadoras, el sistema de aire caliente, el sistema de transmisión y el sistema de control. Estas partes trabajan juntas para lograr un secado eficiente.

1. Tambor rotatorio

Hecho de materiales resistentes al desgaste y a altas temperaturas, se instala con una ligera inclinación y rota a una velocidad de 2-6 RPM.

Impulsado por engranajes, facilita el volteo del material para un secado eficiente. Se pueden usar métodos de calefacción tanto directos como indirectos.

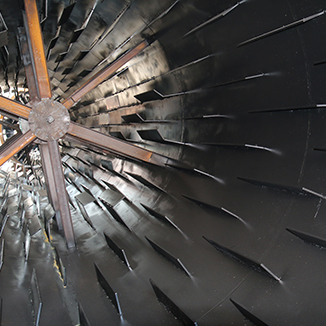

2. Placas elevadoras

Instaladas en la pared interna del tambor, levantan y dejan caer el material, asegurando un contacto completo con el aire caliente para mejorar la eficiencia del secado.

El diseño y el ángulo de las placas afectan directamente el rendimiento del secado.

3. Sistema de aire caliente

Proporciona la energía térmica necesaria para el secado. La fuente de calor puede provenir de un horno de combustión u otro equipo de calefacción.

Soporta diversos combustibles, incluidos carbón, biomasa, gas natural y diésel, lo que lo hace adaptable a diferentes necesidades.

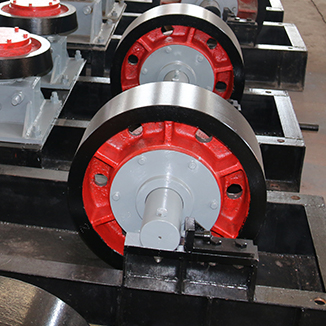

4. Sistema de transmisión

Impulsa la rotación del tambor, generalmente compuesto por un motor, reductor y engranajes. El motor alimenta el engranaje a través del reductor, lo que hace girar el tambor.

5. Sistema de control

Monitorea y ajusta parámetros operativos como temperatura, humedad y velocidad de rotación.

Los secadores de arcilla modernos suelen contar con un sistema de control PLC para operación automatizada.

¿Cómo funciona el secador de arcilla?

El secador de arcilla de FTM Machinery cuenta con un diseño de tambor rotatorio, donde el aire caliente de alta temperatura y el tambor rotatorio trabajan juntos para secar el material.

Este video demuestra el principio de funcionamiento del secador de arcilla:

- 1 Alimentación: La arcilla húmeda se transporta al secador a través de un sistema de cinta transportadora.

- 2 Secado con aire caliente: El aire de alta temperatura generado por el horno entra en contacto con la arcilla, evaporando la humedad.

- 3 Giro del tambor: Las placas elevadoras dentro del tambor voltean continuamente el material, asegurando una exposición uniforme al calor.

- 4 Evaporación de la humedad: La humedad se transporta por el flujo de aire, y la arcilla seca se mueve hacia el extremo de descarga.

- 5 Producto terminado: La arcilla seca se transporta a través de una cinta transportadora o un tornillo sin fin hacia la siguiente etapa de producción.

Caso de cliente de secador de arcilla FTM Machinery

1. Secador de caolín de 5TPH en Indonesia

Una fábrica en Indonesia necesitaba secar 80 toneladas de caolín húmedo (45% de humedad) diariamente, pero enfrentaba un alto consumo de energía, secado desigual y un aumento en los costos de producción con su equipo existente.

FTM Machinery proporcionó un secador rotatorio de arcilla φ2.2×12, equipado con un sistema de combustión a gas natural y un sistema de control inteligente, optimizando el proceso de secado.

Resultados del proyecto:

- Tiempo de secado reducido en un 50%, aumentando la eficiencia.

- Consumo de combustible reducido en un 35%, ahorrando más de $8,000 anualmente.

- Mejor calidad del producto, aumentando la competitividad.

Michael S., Gerente de la fábrica:

"¡El secador de arcilla de FTM Machinery transformó nuestra línea de producción! El diseño automatizado y de alta eficiencia energética ha revitalizado nuestra fábrica."

2. Secador de arcilla de bola de 30TPH en EE.UU.

Una empresa minera en EE.UU. necesitaba un secador eficiente y confiable para manejar las crecientes demandas de procesamiento de arcilla de bola, reducir el uso de energía y cumplir con las normativas medioambientales.

Recomendamos un secador rotatorio φ2.6×24 diseñado específicamente para arcilla de bola.

Resultados del proyecto:

- Aumento de la capacidad: Más de 200 toneladas secadas diariamente, mejorando la eficiencia.

- Reducción del uso de energía: 15% menos de consumo energético, reduciendo los costos.

- Cumplimiento ambiental: El avanzado sistema de escape reduce las emisiones de polvo, cumpliendo con las regulaciones.

Representante de la empresa minera:

"El secador funciona sin problemas, entregando calidad constante y cumpliendo con nuestros estándares de sostenibilidad. ¡Una gran inversión!"

Preguntas frecuentes sobre secadores rotatorios de arcilla

1. ¿Cuál es la diferencia entre arena y arcilla?

- Las partículas de arena son más grandes, compuestas principalmente por minerales silicatados como el cuarzo, y tienen una textura áspera con baja absorción de agua. El suelo arenoso, que tiene un alto contenido de arena, no proporciona nutrientes o proporciona pocos nutrientes para las plantas.

- En cambio, las partículas de arcilla son muy finas, pegajosas y resistentes al agua. La arcilla contiene elementos como aluminio, magnesio, hierro, sodio, potasio y calcio, los cuales aportan algunos nutrientes a las plantas.

2. ¿Qué hacer si la arcilla tiene un alto contenido de humedad y es difícil de secar?

- Si la arcilla tiene mucha humedad, extienda el tiempo de secado aumentando la relación de longitud a diámetro del secador, permitiendo que la arcilla permanezca más tiempo en el sistema.

- Además, optimice el sistema de elevación con una placa elevadora combinada para mejorar el contacto entre el calor y el material, acelerando la evaporación de la humedad.

3. ¿Cómo reducir las emisiones de polvo de un secador de arcilla?

- Mantenga un ambiente de presión negativa para asegurar que los gases a alta temperatura entren rápidamente al secador e intercambien calor de manera efectiva con la arcilla, minimizando la fuga de polvo.

- También reduzca la temperatura de escape para mantener la eficiencia del secado y disminuir la liberación de partículas no quemadas.

- Recomendamos utilizar recolectores de polvo tipo ciclón o de bolsa para la eliminación eficiente del polvo.

4. ¿Cuánto se reduce la arcilla después del secado?

- La tasa de reducción varía según el tipo de arcilla, dependiendo de la composición mineral y el tamaño de las partículas.

- Caolín: Tasa de reducción del 3%-10% (mayor reducción con mayor contenido de illita).

- Bentonita: Tasa de reducción del 12%-23%, con partículas más finas que conducen a una mayor reducción.