La escoria es un subproducto de la fundición de metales, la combustión de carbón y el procesamiento de minerales, y puede reciclarse. Es un recurso renovable de alta calidad que contiene óxidos metálicos, minerales, impurezas y humedad.

La escoria con alto contenido de humedad no es fácil de almacenar ni utilizar. Un secador de escoria es un equipo de secado industrial diseñado para el secado de escoria mediante un proceso avanzado de secado por tambor.

Secador de escoria en venta

El secador rotatorio de FTM Machinery es el tipo de secador de escoria más utilizado. En su interior hay un enorme tambor cilíndrico lleno de aire o gas caliente.

Todas las piezas están diseñadas de forma científica y racional, con un buen rendimiento de ahorro de energía, alta eficiencia de producción y grandes beneficios.

Gracias a su dispositivo de limpieza y a su plataforma de pala, los secadores de escoria se utilizan ampliamente para procesar la deshidratación de materiales pesados y húmedos.

- Escorias de alto horno

- Escorias de horno eléctrico

- Escorias de acero

- Escorias acuosas

- Escorias alcalinas: feldespato amarillo, silicato dicálcico, olivino, wollastonita, etc.

- Escorias ácidas: pseudowollastonita, piroxeno, plagioclasa, perovskita, piroxeno de titanio, etc.

Los secadores de escoria también pueden secar otros materiales industriales, como carbón (lignito, coque), lodo de acetileno, lodos, arena de río, arena de cuarzo, piedra caliza, arcilla, mineral de oro, mineral de cobre, dolomita, yeso, etc.

El secador rotatorio de escoria puede secar de 10 a más de 1000 toneladas de escoria al día. FTM Machinery ofrece secadores de escoria de gran tamaño a medida que utilizan aire caliente de alta temperatura para reducir la humedad por debajo del 5 %, lo que garantiza un secado uniforme, bajas emisiones y menores costos.

| Especificación/m | Capacidad (t/h) | Cubicidad de la carcasa (m³) | Peso (t) |

|---|---|---|---|

| 1.5×14 | 5.3–6.6 | 24.7 | 19.7 |

| 2.2×12 | 9.7–12.2 | 45.6 | 33.5 |

| 2.4×18 | 17.4–21.7 | 81.4 | 49 |

| 3.6×28 | 60.8–76.0 | 285 | 135 |

Estructura y principio de funcionamiento del secador de escoria

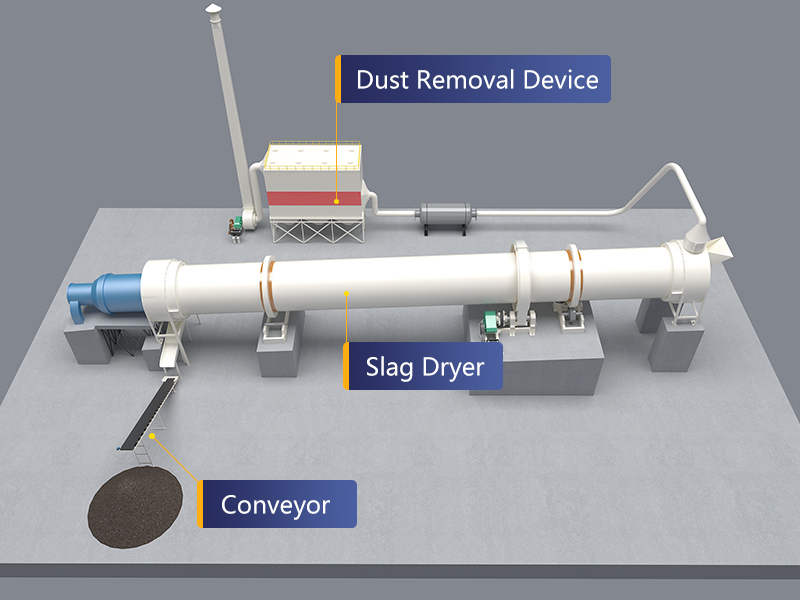

El secador de escoria consta de un tambor giratorio, una placa elevadora, un sistema de autolimpieza, un dispositivo de transmisión, un dispositivo de soporte y un anillo de sellado. Su estructura racional y su tecnología sofisticada garantizan la durabilidad del equipo.

A continuación, el aire caliente entra por el otro extremo del tambor y fluye en la misma dirección que el material. Durante la rotación, la placa elevadora impulsa continuamente el material hacia arriba y entra en contacto total con el aire o gas caliente, acelerando así el secado.

El proceso de secado se puede controlar automáticamente y el contenido de humedad final es inferior al 2 %. El material seco se descarga por el extremo del tambor de secado y los gases de escape se descargan tras ser tratados por el dispositivo de eliminación de polvo.

¿Por qué elegir secadores de escoria FTM Machinery?

Como uno de los principales fabricantes mundiales de equipos de secado de escoria, FTM Machinery ofrece cinco ventajas principales:

1. Buen efecto de secado

El tambor de secado está equipado con placas elevadoras de múltiples formas, lo que aumenta la superficie de contacto entre el material y el flujo de aire caliente, seca uniformemente, elimina la adherencia y mejora el efecto de secado.

2. Alta eficiencia de secado

El uso de materiales resistentes al desgaste y a las altas temperaturas aumenta la eficiencia de secado en más de un 60 %. El alto rendimiento, el bajo consumo de combustible y el bajo coste de secado aportan mayores beneficios económicos a la planta de reciclaje de escoria.

3. Utiliza una variedad de combustibles

Nuestros secadores industriales admiten diversas fuentes de calor, como gas natural, fueloil, carbón, biomasa y combustibles mixtos.

4. Alto rendimiento de alimentación y descarga

El nuevo dispositivo de limpieza, puerto de alimentación y puerto de descarga se han adoptado para prevenir eficazmente obstrucciones, retornos de material y una alimentación irregular. Además, un buen sistema de sellado puede reducir eficazmente la pérdida de calor.

5. Estado operativo estable

El secador de escoria adopta una nueva estructura de tambor de secado que lo hace más adecuado para los materiales. Esto mejora la resistencia al desgaste y la eficiencia de producción, lo que garantiza un funcionamiento más fiable.

Aplicaciones del secador de escoria

La escoria seca tiene una amplia gama de usos. Puede traer muchas oportunidades de negocio a la construcción, el cemento, la agricultura y otras industrias en varios países.

- China: Se utiliza principalmente en la industria del cemento y produce áridos gruesos para hormigón, aditivos para hormigón, cemento de escoria y ladrillos de escoria.

- Japón y Australia: Se utiliza en la construcción de carreteras y produce materiales de base para carreteras, materiales para vías férreas, etc.

- Corea del Sur: Se utiliza en altos hornos y procesos de sinterización para producir acero, lana de escoria y otros materiales aislantes.

- Países europeos: La escoria de alto horno y la escoria de siderurgia se utilizan como fertilizantes fosfatados en la agricultura y para la mejora del suelo y los procesos de altos hornos.

Casos de clientes sobre secadores de escoria

1. Secador de escoria FTM Machinery en Estados Unidos

Secador de escoria FTM Machinery en Estados Unidos

Opiniones de clientes:

Elegimos FTM Machinery después de comparar varios fabricantes de secadores de tambor rotatorio. El secador de escoria que adquirimos es muy rentable, ya que recicla los residuos de escoria de nuestra planta. La tasa de utilización de la escoria seca es alta, lo que nos genera una alta rentabilidad.

2. Secador de escoria de FTM Machinery en Rusia

Secador de escoria de FTM Machinery en Rusia

Opiniones de los clientes:

FTM Machinery es una gran empresa con un atento servicio al cliente. Gracias por ayudarme a diseñar mi diagrama de secado, e instalar y probar mi secador de escoria. Funciona eficientemente, ahorra costos y ha atraído a muchos socios.

Preguntas frecuentes sobre secadores de escoria

1. Consejos de mantenimiento del secador de escoria

- El mantenimiento regular es fundamental para prolongar la vida útil del secador de escoria.

- a. Revise el tambor y el revestimiento cada 6 a 8 horas durante el funcionamiento.

- b. Supervise el equipo periódicamente y capacite a los operadores con antelación.

- c. Después de 6 meses, inspeccione y limpie el motor principal, el sistema de transmisión y el cojinete.

- d. Utilice un lubricante limpio y bien sellado; los cojinetes soportan la carga y necesitan una lubricación adecuada.

- e. Asegúrese de que el funcionamiento sea estable. Mantenga la temperatura del cojinete por debajo de 50 °C y apriete todas las piezas después de 30 minutos.

2. ¿Por qué está bloqueado el puerto de alimentación en producción?

- La escoria presenta cierta humedad y un tamaño de partícula desigual, lo que puede provocar fácilmente que la placa elevadora se bloquee o incluso se queme. Hay dos consejos para solucionar este problema:

- a. Los operadores deben verificar la alimentación con frecuencia para evitar que la escoria entre en el secador.

- b. Se deben instalar termopares en el conducto de humos para controlar la temperatura.

3. ¿Qué debo hacer si el material seco no puede cumplir con el requisito de humedad?

- Primero, controle el volumen de alimentación. Segundo, verifique el estado interno de la secadora. Finalmente, aumente el suministro de calor.

4. ¿Por qué se escucha un crujido dentro del secador de escoria?

- Hay dos razones: una es que el material en el secador está bloqueado; la otra es que la temperatura del secador es demasiado alta, lo que provoca que el equipo se queme en su interior.

- Si el material se atasca, debemos detener la máquina inmediatamente y limpiarla. Si la temperatura del secador es demasiado alta, debemos reducir el suministro de combustible para bajar la temperatura del equipo y cumplir con los requisitos de producción.