Кальцит в основном используется в строительных материалах, особенно в качестве сырья для производства цемента и извести. После обжига может образовываться оксид кальция (CaO), который является одним из ключевых компонентов цементного клинкера.

Мир, построенный из цемента

Тысячелетия назад многие пирамиды в Египте и Латинской Америке были построены с использованием кальцитовых минералов, таких как известняк, в качестве основного строительного материала.

Поскольку Организация Объединенных Наций прогнозирует, что к 2050 году 68% населения мира будет проживать в городских районах, растет спрос на инфраструктурные услуги в сфере жилья, транспорта, энергетики и т. д., чтобы удовлетворить растущее городское население.

В этом контексте спрос на кальцит в строительной отрасли особенно значителен.

Роль кальцита в производстве цемента

1. Контроль состава цемента и потерь при прокаливании

Для цемента обычно требуется известняк (с кальцитом в качестве основного компонента), содержащий минимальное содержание карбоната кальция 75%. Существуют также определенные ограничения на примеси, такие как SiO 2 , Al 2 O 3 , Fe 2 O 3 и MgO, для контроля состава и потерь при прокаливании цемента.

2. Повышение эффективности схватывания цемента.

Кальцит в цементе ускоряет процесс гидратации, быстро производя больше продуктов гидратации, тем самым ускоряя схватывание цемента и уменьшая возникновение трещин и дефектов.

3. Поддержание стабильности и энергоэффективности

Кальцит с высоким содержанием карбоната кальция помогает избежать проблем перегорания или неполной реакции из-за недостаточной чистоты сырья, обеспечивая стабильность и энергоэффективность.

4. Действует как флюс.

При производстве цемента кальцит действует как флюс, снижая температуру плавления сырья, тем самым экономя энергию и повышая эффективность производства.

Эти функции кальцита в совокупности обеспечивают эксплуатационные характеристики и качество цементной продукции, удовлетворяя спрос строительной отрасли на высокоэффективный цемент.

Как кальцит используется в производстве цемента? (Завод по переработке карбоната кальция)

Процесс производства цемента обычно называют «два помола и одно обжиг".

Вот краткий обзор производства цемента:

1. Сырье, такое как известняк и глина, измельчается, смешивается и тонко измельчается для получения сырой извести.

2. Затем необработанную известь подвергают высокотемпературному обжигу для получения цементного клинкера.

3. Цементный клинкер измельчается с добавлением гипса и добавок для получения готового цемента, также известного как портландцемент.

Совершим экскурсию по цементному заводу в России, который производит 300 тонн готового цемента в день при поддержке оборудования FTM Machinery.

После понимания местная цементная промышленность находится относительно близко к сырьевым ресурсам (богатым кальцитовой рудой), с удобной транспортировкой и достаточными водными ресурсами.

Учитывая реальную ситуацию, инженеры FTM Machinery адаптировали для своего производства цемента следующее оборудование: Получить предложение

Этап первый: измельчение сырья

Ключевое оборудование: Щековая дробилка , Шаровая мельница , Вертикальная валковая мельница.

Известняк , глина, железная руда и другое сырье измельчаются щековой дробилкой на более мелкие частицы и смешиваются в определенных пропорциях.

Затем смешанное сырье мелко измельчается в порошок с помощью шаровой мельницы или вертикальной валковой мельницы для получения сырья одинакового качества.

Вас может заинтересовать:

Этап второй: обжиг клинкера

Основное оборудование: циклонный подогреватель, вращающаяся печь.

Чтобы повысить эффективность сгорания, сырье сначала переносится в циклонный подогреватель для предварительного нагрева, поднимая температуру выше 500 ℃ для удаления влаги и некоторых летучих веществ из сырья.

Впоследствии их переносят обратно во вращающуюся печь и прокаливают при температуре от 1200°C до 1500°C до частичного расплавления, в результате чего получается гранулированный цементный клинкер, состоящий в основном из силиката кальция.

Этап третий: измельчение цемента

Ключевое оборудование: Цементная мельница , Классификатор цемента.

Когда цементный клинкер остывает примерно до 80 ℃, добавляется подходящее количество гипса , летучей золы, шлака и других добавок и отправляется на цементную мельницу для тонкого измельчения.

Наконец, классификатор цемента отфильтровывает из порошка комки или крупные частицы, в результате чего получается цемент.

Этап четвертый: упаковка цемента

Ключевое оборудование: Машина для упаковки цемента

После установки необходимого веса машина для упаковки цемента автоматически заполняет цемент и выполняет ряд упаковочных процессов, таких как запечатывание и печать этикеток, что значительно повышает эффективность производства.

Практика устойчивого развития

Разумеется, FTM Machinery также рекомендует оборудовать всю линию по производству цемента двумя импульсно-струйными пылесборниками на участках измельчения и транспортировки упаковки, чтобы уменьшить разлет и рассеивание пыли, защитить здоровье сотрудников и уменьшить выбросы углекислого газа.

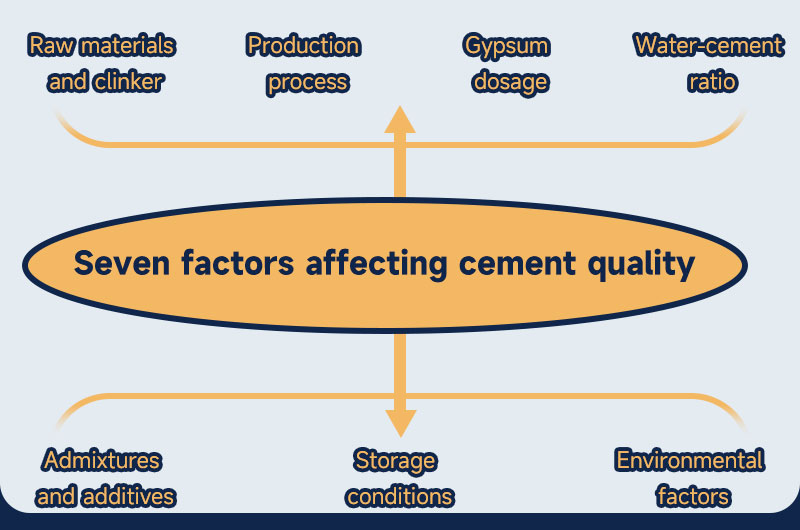

Семь факторов, влияющих на качество цемента

Для достижения оптимальных характеристик цемента необходимо обратить внимание на следующие аспекты:

- Сырье и клинкер. Пропорции сырья (известняк и глина) и четырех основных минералов в клинкере (силикат трикальция, силикат дикальция, алюминат трикальция и алюмоферрит тетракальция) определяют скорость отверждения и прочность цемента.

- Производственный процесс: Температура и продолжительность обжига во время производства определяют качество клинкера; Более высокая тонкость помола приводит к более высокой ранней прочности цемента.

- Дозировка гипса: добавляется в цемент в качестве замедлителя схватывания, его количество требует точного контроля. Избыточное или недостаточное количество может повлиять на время схватывания и конечную прочность цемента.

- Водоцементное соотношение: Чрезмерное водоцементное соотношение приводит к снижению прочности и образованию трещин; слишком низкий может повлиять на работоспособность конструкции.

- Добавки и добавки: Летучая зола, шлак и различные добавки (такие как ускорители, вспомогательные средства для измельчения) должны тщательно выбираться и контролироваться, чтобы избежать негативного воздействия на качество цемента.

- Условия хранения: Цемент следует избегать влаги и истечения срока годности, так как сырость вызывает преждевременную гидратацию, снижая содержание в нем эффективных компонентов, а цемент с истекшим сроком годности теряет активность, что влияет на прочность.

- Факторы окружающей среды: низкие температуры во время строительства замедляют процесс затвердевания, а высокие температуры могут привести к быстрой потере воды, влияя на качество затвердевания цемента.

Таким образом, каждый этап от выбора сырья до применения может влиять на качество цемента. Таким образом, контроль этих факторов имеет решающее значение для достижения желаемой производительности.