ما هو مجفف الطين؟

الطين هو معدن طبيعي يستخدم على نطاق واسع في صناعات مثل الخزف، إنتاج الطوب والبلاط، المواد المقاومة للحرارة، صناعة الورق، والبناء.

الطين المستخرج من الأرض يحتوي عادةً على 30%–50% من الرطوبة، مما يمكن أن يؤثر على العمليات اللاحقة مثل التشكيل والحرق.

مجفف الطين هو جهاز تجفيف دوار صناعي مصمم خصيصًا لتجفيف المواد مثل الطين، الكاولين، والبنتونيت. يستخدم طرق التسخين المباشر أو غير المباشر لإزالة الرطوبة، مما يجهز الطين للمعالجة المثلى.

ما هي أنواع الطين المناسبة لمجفف الطين؟

مجففات الطين مناسبة لتجفيف مجموعة متنوعة من أنواع الطين، بما في ذلك الكاولين، طين البنتونيت، الطين الأحمر، الطين المقاوم للحرارة، الطين الفخاري، طين الكرة، طين الجبس، وطين التبييض.

تحتوي أنواع الطين المختلفة على محتوى رطوبة متنوع عند استخراجها. لضمان المعالجة اللاحقة بكفاءة وجودة عالية، يتم استخدام مجفف الطين عادةً لتقليل محتوى الرطوبة إلى مستوى مثالي.

محتوى الرطوبة الشائع في الطين أثناء الاستخراج وبعد التجفيف:

| أنواع الطين | الرطوبة قبل التجفيف | الرطوبة بعد التجفيف |

| كاولين | 20%–40% | ≤5% |

| بنتونيت | 30%–45% | 8%–12% |

| طين مقاوم للحرارة | 25%–35% | 5%–8% |

| طين كرة | 20%–30% | 5%–8% |

| طين فخاري | 25%–35% | 5%–10% |

1. الطين المقاوم للحرارة

الطين المقاوم للحرارة هو نوع من الطين والباريت المستخدم في المواد المقاومة للحرارة التي تتحمل حرارة تفوق 1580°C.

يحافظ على استقراره في درجات الحرارة العالية، مقاوم للخبث، مقاوم للصدمات، وله قوة ميكانيكية جيدة، مما يجعله دائمًا جدًا بعد الحرق.

الصناعة المعدنية: يستخدم لإنتاج المواد المقاومة للحرارة، بما في ذلك الطوب المقاوم للحرارة، طين النار، والطلاءات، حيث يمثل حوالي 70% من إجمالي استهلاك المواد المقاومة للحرارة.

صناعة البناء: بعد التكليس، يتم خلط الطين عالي الألومينا مع الحجر الجيري لإنتاج الأسمنت الألوميني الذي يقاوم التآكل ويقوي بسرعة.

صناعة الطحن: يتم إذابته ومعالجته ليصبح مواد كاشطة، التي تشكل حوالي 2/3 من جميع المنتجات الكاشطة.

صناعات أخرى: يستخدم في صناعة السيراميك، إضافات آبار النفط، مساعدات الأسمدة، ومواد الطرق بسبب خصائصه المقاومة للانزلاق والاحتكاك.

2. الكاولين (طين الصين)

الكاولين هو طين أبيض مكون من مزيج من معادن السيليكات الألومينية، بما في ذلك الكاولينيت، الهالوسايت، كميات صغيرة من المونتموريلونيت، والموسا. إنه مقاوم للحرارة وله خصائص امتصاص جيدة.

صناعة الورق: يحسن سطوع الورق ونعومته.

الخزف: مادة خام أساسية للخزف.

صناعة المطاط: يستخدم كحشو لتحسين قوة المطاط ومقاومته للأحماض؛ كما أنه مادة خام هامة للمعدات المقاومة للحرارة.

3. البنتونيت

البنتونيت هو معدن غني بالمونتموريلونيت وله خصائص امتصاص الماء والتوسع قوية، يمكنه امتصاص ما يصل إلى خمسة أضعاف وزنه من الماء وتشكيل جل.

الحفر: يستخدم كمضاف للطين لتثبيت سوائل الحفر.

الصب: يستخدم لصنع رمل القوالب، مما يحسن دقة الصب.

رمل القطط: بسبب قدرته العالية على الامتصاص والكتل، فإنه مادة فعالة لامتصاص المواد.

معالجة المياه العادمة: يمتص أيونات المعادن الثقيلة والملوثات العضوية، مما يحسن جودة المياه.

4. طين الكرة

طين الكرة هو معدن سيليكات الألومنيوم ذو حبيبات دقيقة، وهو قابل للتشتت بسهولة في الماء وله قابلية تشكيل وارتباط قوية. بعد الحرق، يصبح طريًا، عالي الالتصاق، وعادةً ما يكون لونه أبيض أو أصفر أو أحمر.

يتم خلط طين الكرة غالبًا مع الكاولين ويعد طينًا رابطًا هامًا في صناعة الخزف.

الخزف: يعزز قوة ومتانة المنتجات الخزفية.

المواد المقاومة للحرارة: يستخدم لإنتاج الطوب الطيني الكثيف والطوب الألوميني عالي الجودة.

5. طين الفخار

يتكون طين الفخار بشكل رئيسي من الكاولينيت، الميكا المائية، المونتموريلونيت، الكوارتز، والفيلدسبار، مع أحجام حبيبات غير متساوية وغالبًا ما يحتوي على الرمل والطين والطين.

يتمتع بقدرة جيدة على امتصاص الماء وقابلية التشكيل، مع درجة حرارة حرق أقل من 1250°C، مما يجعله طينًا للانصهار عند درجات حرارة منخفضة.

مواد البناء: يستخدم في تصنيع بلاط الجدران الخارجية وبلاط الأرضيات.

الخزف: يستخدم في إنتاج الفخار، المنتجات الفخارية، والسيراميك الزخرفي.

لماذا تختار مجفف الطين من FTM Machinery؟

FTM Machinery هي شركة رائدة في تصنيع مجففات الطين الدوارة عالية الجودة، وتوفر حلول تجفيف مخصصة ودعماً شاملاً للأجزاء والخدمات. اتصل بنا

تقدم مجففات الطين لدينا الفوائد التالية:

- التجفيف السريع: تكنولوجيا الهواء الساخن المتقدمة والهيكل المحسن يزيدان من سرعة التجفيف بنسبة 60% مقارنة بالطرق التقليدية.

- منطقة تجفيف كبيرة: سرعة تدفق الهواء العالية تضمن أن يكون السطح بالكامل منطقة تجفيف فعالة، مما يجعل انتقال الحرارة أسرع وأكثر كفاءة.

- التصاق منخفض: لوحة الرفع متعددة التكوينات تعزز انتقال الحرارة مع تقليل التصاق المادة بجدران الأسطوانة.

- كفاءة في استخدام الطاقة: نظام استعادة الحرارة يقلل من استهلاك الوقود بنسبة 30%-40%، مما يقلل التكاليف.

- دائم ومستقر: المواد المقاومة للتآكل في الأسطوانة تمدد من عمر الخدمة إلى أكثر من 10 سنوات، مما يقلل من الصيانة.

- تشغيل سهل: نظام تحكم آلي PLC مع تشغيل بنقرة واحدة، مما يقلل من تكاليف العمل.

- تعدد الوقود: يدعم الغاز الطبيعي والفحم والكتلة الحيوية والديزل وأكثر، مما يلبي الاحتياجات المختلفة.

- صديق للبيئة: نظام محكم بالكامل مع نظام إزالة الغبار الكامل لمنع تسرب الغبار وتحسين بيئة العمل.

إليك المواصفات التقنية الرئيسية لمجفف الطين لدينا:

| المواصفات/م (القطر × الطول) | حجم القشرة (م³) | السعة (طن/ساعة) | أعلى درجة حرارة للهواء الداخل (℃) |

| Φ1.2×8.0 | 9.0 | 1.9–2.4 | 700–800 |

| Φ2.2×12 | 45.6 | 9.7–12.2 | 700–800 |

| Φ2.4×20 | 90.4 | 19.3–24.1 | 700–800 |

| Φ3.0×20 | 141.3 | 30.1–37.7 | 700–800 |

| Φ3.6×28 | 285 | 60.8–76.0 | 700–800 |

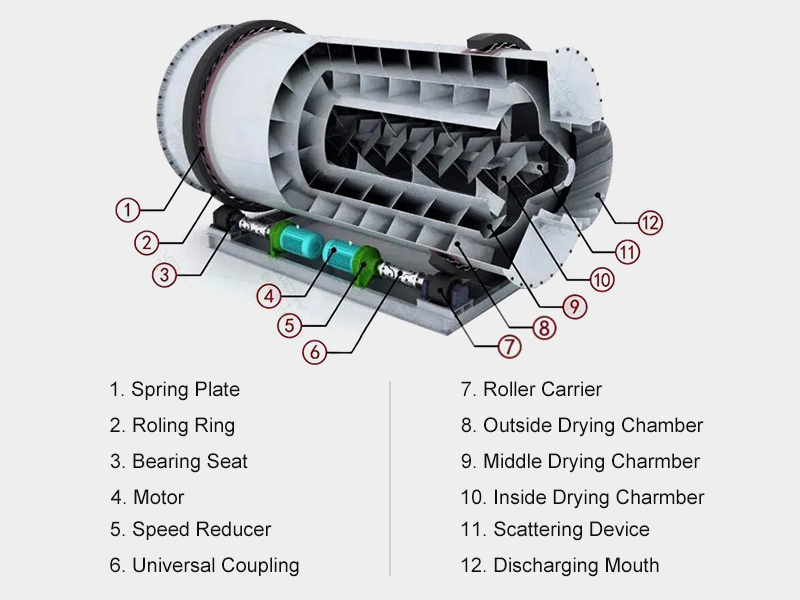

الهيكل الأساسي لمجفف الطين

تشمل المكونات الأساسية لمجفف الطين الأسطوانة، ألواح الرفع، نظام الهواء الساخن، نظام القيادة، ونظام التحكم. تعمل هذه الأجزاء معًا لتحقيق تجفيف فعال.

1. الأسطوانة الدوارة

مصنوعة من مواد مقاومة للتآكل و مقاومة للحرارة العالية، مثبتة بزاوية طفيفة وتدور بسرعة 2-6 دورة في الدقيقة.

مدفوعة بالتروس، تسهل تقليب المادة لتحقيق تجفيف فعال. يمكن استخدام طرق التسخين المباشر وغير المباشر.

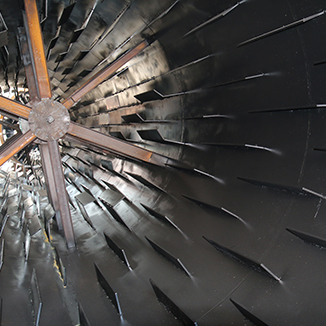

2. ألواح الرفع

مثبتة على الجدار الداخلي للأسطوانة، ترفع وتسقط المادة، مما يضمن الاتصال الكامل بالهواء الساخن لتعزيز كفاءة التجفيف.

يؤثر تصميم وزاوية الألواح بشكل مباشر على أداء التجفيف.

3. نظام الهواء الساخن

يوفر الطاقة الحرارية اللازمة للتجفيف. يمكن أن يأتي مصدر الحرارة من فرن الاحتراق أو معدات تسخين أخرى.

يدعم أنواعًا مختلفة من الوقود، بما في ذلك الفحم، والكتلة الحيوية، والغاز الطبيعي، والديزل، مما يجعله قابلًا للتكيف مع الاحتياجات المختلفة.

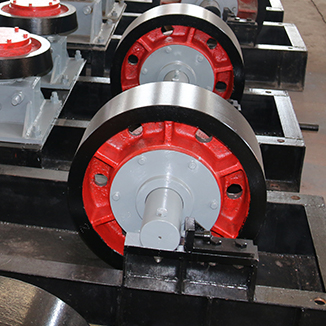

4. نظام القيادة

يدير دوران الأسطوانة، ويتكون عادة من محرك، ومخفض، وتروس. يقوم المحرك بتشغيل الترس من خلال المخفض، مما يدير الأسطوانة.

5. نظام التحكم

يراقب ويعدل المعلمات التشغيلية مثل درجة الحرارة والرطوبة وسرعة الدوران.

تتميز مجففات الطين الحديثة عادة بنظام تحكم PLC للتشغيل الآلي.

كيف يعمل مجفف الطين؟

يتميز مجفف الطين من FTM Machinery بتصميم الأسطوانة الدوارة، حيث يعمل الهواء الساخن عالي الحرارة والأسطوانة الدوارة معًا لتجفيف المادة.

يعرض هذا الفيديو مبدأ عمل مجفف الطين:

- 1 التغذية: يتم نقل الطين الرطب إلى المجفف من خلال نظام ناقل.

- 2 تجفيف الهواء الساخن: يتلامس الهواء عالي الحرارة الناتج عن الفرن مع الطين، مما يتسبب في تبخر الرطوبة.

- 3 تقليب الأسطوانة: تقوم ألواح الرفع داخل الأسطوانة بتقليب المادة باستمرار، مما يضمن تعرضًا متساويًا للحرارة.

- 4 تبخر الرطوبة: يتم حمل الرطوبة بواسطة تدفق الهواء، وتتحرك الطين المجفف نحو نهاية التفريغ.

- 5 المنتج النهائي: يتم نقل الطين المجفف عبر ناقل حزام أو ناقل لولبي إلى المرحلة التالية من الإنتاج.

حالة عميل مجفف الطين من FTM Machinery

1. مجفف الكاولين 5 طن في الساعة في إندونيسيا

كانت إحدى المصانع في إندونيسيا بحاجة إلى تجفيف 80 طنًا من الكاولين الرطب (45% رطوبة) يوميًا ولكنها واجهت استهلاكًا عاليًا للطاقة، تجفيفًا غير متساوٍ، وزيادة في تكاليف الإنتاج باستخدام المعدات الحالية.

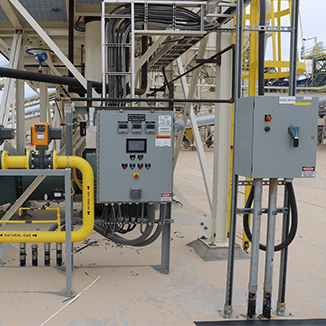

قدمت FTM Machinery مجفف طين دوار φ2.2×12، مزودًا بنظام احتراق الغاز الطبيعي ونظام تحكم ذكي، مما ساعد في تحسين عملية التجفيف.

نتائج المشروع:

- تم تقليص وقت التجفيف بنسبة 50%، مما عزز الكفاءة.

- تم تقليص استهلاك الوقود بنسبة 35%، مما يوفر أكثر من 8,000 دولار سنويًا.

- تحسن جودة المنتج، مما عزز القدرة التنافسية.

مايكل س.، مدير المصنع:

"لقد حول مجفف الطين من FTM Machinery خط إنتاجنا. لقد أ revitalized المصنع بفضل التصميم الآلي والمناسب من حيث كفاءة الطاقة!"

2. مجفف الطين الكروي 30 طن في الساعة في الولايات المتحدة الأمريكية

كانت شركة تعدين في الولايات المتحدة بحاجة إلى مجفف فعال وموثوق به للتعامل مع الطلبات المتزايدة لمعالجة الطين الكروي، وتقليل استهلاك الطاقة، والامتثال للمعايير البيئية.

أوصينا باستخدام مجفف دوار φ2.6×24 مصمم خصيصًا للطين الكروي.

نتائج المشروع:

- زيادة السعة: تم تجفيف أكثر من 200 طن يوميًا، مما عزز الكفاءة.

- تقليل استهلاك الطاقة: تم تقليل استهلاك الطاقة بنسبة 15%، مما خفض التكاليف.

- الامتثال البيئي: يقلل النظام المتقدم للعوادم من انبعاثات الغبار، مما يفي باللوائح.

ممثل شركة التعدين:

"يعمل المجفف بسلاسة، ويوفر جودة متسقة ويفي بمعايير الاستدامة لدينا — استثمار رائع."

الأسئلة المتداولة حول مجففات الطين الدوارة

1. ما الفرق بين الرمال والطين؟

- جزيئات الرمال أكبر، وتتكون أساسًا من معادن السيليكات مثل الكوارتز، ولها نسيج خشن مع قدرة منخفضة على امتصاص الماء. التربة الرملية، التي تحتوي على نسبة عالية من الرمال، توفر القليل جدًا من العناصر الغذائية للنباتات.

- بالمقابل، جزيئات الطين دقيقة جدًا، لزجة، ومقاومة للماء. يحتوي الطين على عناصر مثل الألومنيوم، والمغنيسيوم، والحديد، والصوديوم، والبوتاسيوم، والكالسيوم، التي توفر بعض العناصر الغذائية للنباتات.

2. ماذا أفعل إذا كان الطين يحتوي على نسبة رطوبة عالية ومن الصعب تجفيفه؟

- إذا كان الطين يحتوي على رطوبة عالية، يمكن تمديد وقت التجفيف عن طريق زيادة نسبة الطول إلى القطر للمجفف، مما يتيح للطين البقاء في النظام لفترة أطول.

- بالإضافة إلى ذلك، يمكن تحسين نظام الرفع باستخدام لوحة رفع مشتركة لتحسين التلامس بين الحرارة والمادة، مما يسرع من تبخر الرطوبة.

3. كيف يمكن تقليل انبعاثات الغبار من مجفف الطين؟

- حافظ على بيئة ضغط سلبي لضمان دخول الغازات عالية الحرارة بسرعة إلى المجفف وتبادل الحرارة بشكل فعال مع الطين، مما يقلل من تسرب الغبار.

- أيضًا، قم بتقليل درجة حرارة العادم للحفاظ على كفاءة التجفيف وتقليل انبعاث الجسيمات غير المحترقة.

- نوصي باستخدام مجمعات الغبار من نوع دوامة أو كيسية لإزالة الغبار بشكل فعال.

4. كم ينكمش الطين بعد التجفيف؟

- يختلف معدل الانكماش حسب نوع الطين، وذلك اعتمادًا على التكوين المعدني وحجم الجسيمات.

- كاولين: معدل الانكماش يتراوح بين 3%-10% (كلما زادت نسبة الإيليت، زاد الانكماش).

- بينتونيت: معدل الانكماش يتراوح بين 12%-23%، حيث تؤدي الجسيمات الدقيقة إلى انكماش أعلى.