¿Qué es un separador magnético de tambor?

Un separador magnético de tambor, también conocido como imán de tambor, es una máquina que utiliza fuerza magnética para separar materiales magnéticos de los no magnéticos, mejorando la pureza de los materiales y la calidad de los concentrados minerales.

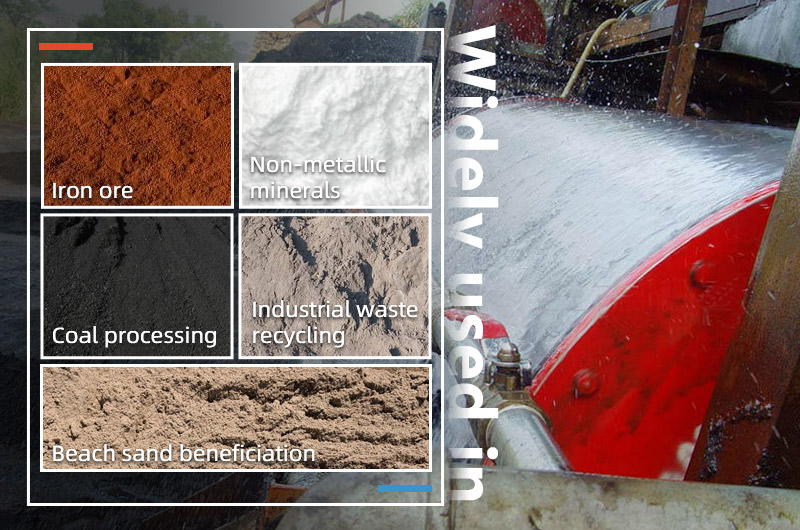

Los separadores magnéticos de tambor se utilizan ampliamente en industrias como minería y minerales, agregados, carbón, reciclaje y materiales de construcción.

Las aplicaciones clave incluyen la concentración de mineral de hierro, eliminación de impurezas de minerales no metálicos, procesamiento de carbón, reciclaje de desechos industriales y separación de arena de playa.

- Mineral de hierro: Los separadores magnéticos de tambor se utilizan para separar minerales de hierro como magnetita, hematita y limonita. A través de campos magnéticos de alta intensidad, las partículas de mineral de hierro son atraídas, mejorando la pureza de los minerales.

- Minerales no metálicos: Las máquinas de separación magnética pueden eliminar impurezas magnéticas de minerales no metálicos como arena de cuarzo, feldespato y mica, mejorando así la pureza del producto.

- Procesamiento de carbón: Durante el procesamiento del carbón, los separadores magnéticos se utilizan para eliminar impurezas basadas en hierro, mejorando la eficiencia de combustión del carbón.

- Reciclaje de desechos industriales: En las industrias de metalurgia y materiales de construcción, los separadores magnéticos recuperan hierro y sustancias magnéticas de los desechos, promoviendo la reutilización de recursos y reduciendo los costos de eliminación.

- Beneficio de arena de playa: Las máquinas separadoras magnéticas separan minerales magnéticos como ilmenita, rutilo, circonio y granate de arenas minerales pesadas, recolectando concentrados magnéticos de alta pureza.

¿Cómo funciona un separador magnético de tambor?

El separador magnético de tambor utiliza un campo magnético para separar materiales magnéticos y no magnéticos. Cuando el material ingresa al separador, las partículas magnéticas son atraídas por el fuerte campo magnético del tambor y se adhieren a su superficie, mientras que las partículas no magnéticas continúan cayendo por su camino hacia una salida separada.

A medida que el tambor gira, las partículas magnéticas son transportadas hacia el extremo opuesto, donde se eliminan con flujo de agua o un rodillo de cepillo y se recolectan en un área designada. Este proceso separa eficazmente los minerales magnéticos, mejorando la pureza del material y la eficiencia del beneficio.

Para satisfacer diversas necesidades de producción, FTM Machinery ofrece una variedad de modelos y configuraciones de separadores magnéticos de tambor, asegurando que los clientes puedan elegir el equipo más adecuado. A continuación se presentan especificaciones detalladas para cada modelo.

| Modelo | Tamaño de alimentación (mm) | Capacidad de procesamiento (t/h) | Potencia (kw) |

| CTB6012 | 2-0 | 10-20 | 1.5 |

| CTB7518 | 2-0 | 20-45 | 2.2 |

| CTB9021 | 3-0 | 45-60 | 3 |

| CTB9024 | 3-0 | 45-70 | 4 |

| CTB1018 | 3-0 | 50-75 | 5.5 |

| CTB1021 | 3-0 | 50-100 | 5.5 |

| CTB1024 | 3-0 | 60-120 | 5.5 |

| CTB1224 | 3-0 | 85-180 | 7.5 |

| CTB1530 | 3-0 | 170-280 | 11 |

Para opciones adicionales y soluciones personalizadas, comuníquese con nuestro equipo de expertos para obtener soporte y consulta detallados. ¡Contacta a nuestros expertos para saber más!

¿Por qué elegir los separadores magnéticos de tambor de FTM Machinery?

- El sistema de imán permanente utiliza ferrita de alta calidad o una combinación de ferrita y imanes de tierras raras, asegurando estabilidad magnética bajo condiciones de alto flujo y excelentes resultados de separación.

- Están disponibles varios diámetros de tambor (600 mm–1500 mm) con velocidades de hasta 35 rotaciones por minuto, lo que permite flexibilidad para diferentes volúmenes de procesamiento y necesidades de separación.

- Un amplio ángulo de campo magnético con transiciones suaves aumenta la longitud del área de separación y la frecuencia de reversión magnética, proporcionando un producto de alta calidad y alta recuperación.

- La intensidad promedio de inducción magnética de la superficie del tambor varía entre 100–600μm, con una tasa de desmagnetización no superior al 5% durante 8 años.

- Adaptable a variaciones en el volumen de alimentación, tamaño de partículas y concentración de lodos, con cada serie de equipos utilizables de forma independiente o en combinación.

- El sistema magnético está cubierto con acero inoxidable no magnético para prevenir el desgaste del imán, prolongando la vida útil del equipo.

Tipos de separadores magnéticos de tambor

Según los métodos de procesamiento seco o húmedo en la separación de minerales, los separadores magnéticos de tambor se clasifican en dos tipos: separadores magnéticos de tambor secos y separadores magnéticos de tambor húmedos.

1. Separador magnético de tambor seco Solicitar un presupuesto

Los separadores magnéticos de tambor seco operan sin agua o medios líquidos, utilizando la fuerza del campo magnético, el gradiente y la gravedad para separar y mover partículas. Son especialmente adecuados para una separación eficiente en entornos secos.

Los separadores magnéticos de tambor seco son ideales para la concentración inicial o primaria de minerales, comúnmente utilizados para separar partículas grandes y gruesas de minerales fuertemente magnéticos y minerales finos y débilmente magnéticos.

Durante la operación, el material seco se alimenta a un tambor giratorio, donde las partículas magnéticas se adhieren a la superficie del tambor debido al campo magnético, mientras que las partículas no magnéticas caen bajo la gravedad y la fuerza mecánica. Luego, las partículas magnéticas son llevadas al punto de descarga y liberadas o cepilladas, asegurando una eficiencia de producción óptima.

Ventajas del separador magnético de tambor seco:

- Ahorro de agua y ecológico: No requiere fuente de agua, reduciendo problemas de aguas residuales y es adecuado para áreas con recursos hídricos limitados.

- Bajo mantenimiento: Con una estructura simple y menos piezas, tiene una baja tasa de fallos y costos de mantenimiento reducidos.

- Fácil de mover: Compacto y liviano, lo que facilita su instalación y reubicación.

- Bajo consumo de energía: Normalmente consume menos energía en comparación con la separación magnética húmeda.

2. Separador magnético de tambor húmedo Solicitar un presupuesto

Los separadores magnéticos de tambor húmedo operan en presencia de agua o medios líquidos, manejando materiales húmedos o lodos. Se utiliza agua para lavar y transportar los materiales, lo que permite una mejor separación mientras están en estado húmedo.

Este tipo de separador magnético tiene una excelente selectividad de separación y se utiliza comúnmente para separar minerales finos fuertemente magnéticos y minerales finos débilmente magnéticos, aumentando efectivamente la tasa de recuperación de materiales finos y en polvo.

Dependiendo de la dirección de flujo de los lodos (o material) en relación con el campo magnético, los separadores magnéticos húmedos se pueden clasificar en separadores magnéticos de tambor en cocorriente, separadores magnéticos de tambor semi-contracorriente y separadores magnéticos de tambor en contracorriente.

a) Separador magnético de tambor en cocorriente

En un separador magnético en cocorriente, el lodo fluye en la misma dirección que el campo magnético. El material entra por el extremo de alimentación y se mueve en sincronía con el tambor magnético. Las partículas magnéticas son atraídas a la superficie del tambor por el campo magnético y se mueven con el tambor hacia el extremo de descarga.

Los separadores magnéticos en cocorriente son principalmente adecuados para procesar partículas gruesas, ofreciendo una alta eficiencia de separación, aunque puede que parte del material magnético permanezca en los relaves.

b) Separador magnético de tambor semi-contracorriente

En un separador magnético semi-contracorriente, el lodo fluye en un ángulo parcialmente opuesto a la dirección de rotación de la superficie del tambor. Cuando el material entra en el separador, parte del lodo fluye con el tambor mientras que parte fluye en contra de él. Las partículas magnéticas se adhieren a la superficie del tambor y son llevadas al punto de descarga a medida que gira el tambor.

Los separadores magnéticos semi-contracorriente son ideales para partículas de tamaño mediano y son efectivos para procesos de concentración y concentración, proporcionando buenos resultados de separación.

c) Separador magnético de tambor en contracorriente

En un separador magnético en contracorriente, el lodo fluye en dirección opuesta a la rotación del tambor. El lodo fluye hacia arriba, y las partículas magnéticas se mueven en contra del flujo, adhiriéndose a la superficie del tambor y moviéndose al punto de descarga con el tambor.

Los separadores magnéticos en contracorriente son adecuados para procesar partículas finas y se utilizan comúnmente para procesos de concentración y concentración, proporcionando una separación de mineral más completa.

Ventajas de los separadores magnéticos húmedos:

- Alta eficiencia de separación: Los separadores magnéticos húmedos suelen ser más eficientes que los tipos secos, especialmente para minerales finos, débilmente magnéticos y ricos en arcilla como la hematita y la magnetita.

- Adecuados para materiales húmedos: Los separadores húmedos pueden manejar materiales húmedos sin necesidad de secado adicional.

- Concentrado de alta calidad: El diseño completamente magnético aumenta el área de contacto entre el lodo y la superficie de trabajo, permitiendo una separación prolongada y aumentando el grado de concentración en un 2%–4%.

- Baja contaminación por polvo: Dado que la separación húmeda se lleva a cabo en agua, no hay contaminación por polvo, cumpliendo con los requisitos ambientales.

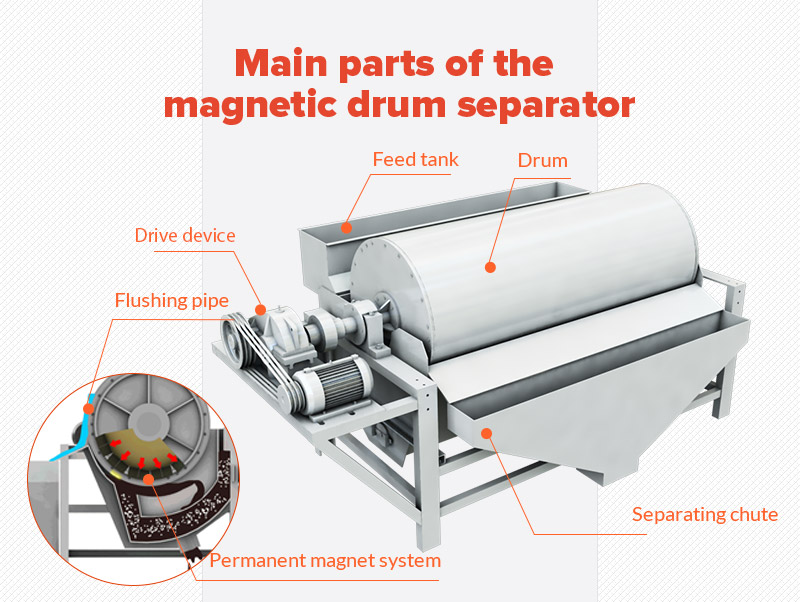

Partes clave de un separador magnético de tambor permanente

FTM Machinery está dedicada a proporcionar separadores magnéticos de tambor permanente de alta calidad para los clientes. Están compuestos principalmente por el sistema magnético permanente, tambor rotativo, canal de separación, dispositivo de transmisión y dispositivo de descarga.

1. Sistema magnético permanente

Esta es la parte central del separador, compuesta por múltiples imanes permanentes dispuestos. Los imanes están hechos de materiales de ferrita de alta calidad o un compuesto con acero magnético de tierras raras, generando un potente campo magnético para atraer minerales magnéticos.

2. Tambor rotativo

Típicamente hecho de acero inoxidable de 2-3 mm u otros materiales resistentes al desgaste, el tambor sirve para transportar y mover materiales dentro del separador.

3. Canal de separación

Aquí se separan los materiales magnéticos y no magnéticos según su respuesta al campo magnético.

4. Dispositivo de transmisión

Esto incluye el motor, la caja de engranajes y las poleas. El motor proporciona potencia, que se transmite a través de la caja de engranajes y las poleas para hacer girar el tambor a la velocidad correcta.

5. Dispositivo de descarga

Diseñado para eliminar los materiales magnéticos atraídos al tambor magnético, esto puede incluir raspadores, cepillos o sistemas de lavado con agua.

Casos de estudio: soluciones confiables de separación magnética

1. Separador magnético seco de tambor para el procesamiento de mineral de hierro en India

Un cliente en India compró un separador magnético seco permanente para procesar arena de mineral de hierro. El proceso de separación es aproximadamente el siguiente:

Paso 1 Trituración y molienda del mineral: El mineral de hierro se tritura primero en un polvo fino para aumentar el área de superficie y mejorar el efecto de separación magnética.

Paso 2 Alimentación uniforme: Un alimentador vibratorio alimenta uniformemente el polvo de hierro en el separador magnético.

Paso 3 Separación del concentrado magnético: Las partículas magnéticas se adhieren al tambor y se liberan en el punto de descarga como concentrado. Este concentrado se seca, se muele y se separa por gravedad para aumentar el contenido de hierro y eliminar impurezas.

Paso 4 Procesamiento de relaves: Las partículas no magnéticas se descargan como relaves. Estas pueden contener minerales valiosos en trazas y pueden someterse a procesamiento adicional si es necesario.

2. Separador magnético húmedo de tambor para el procesamiento de relaves en Australia

Un cliente australiano necesitaba separar magnetita de vanadio-titanio de los relaves. Para reducir costos de producción, FTM Machinery proporcionó una solución de separación personalizada con los siguientes pasos:

Paso 1 Molienda: Los relaves se muelen al tamaño de partícula adecuado en un molino de bolas húmedo, liberando minerales valiosos.

Paso 2 Separación magnética: La pulpa se alimenta a un separador magnético húmedo para recuperar minerales magnéticos como la magnetita.

Paso 3 Procesamiento del concentrado: Se aplican técnicas como flotación, lixiviación y tostación al concentrado magnético para extraer minerales de vanadio y titanio.

Paso 4 Producto final: Los concentrados refinados de vanadio y titanio producen pentóxido de vanadio de alta pureza y dióxido de titanio.

Esta solución de separación aumentó las tasas de recuperación entre un 10% y un 25% y elevó la producción anual de concentrado de titanio del cliente de 50,000 toneladas a 500,000 toneladas. Los separadores magnéticos de tambor fabricados por FTM Machinery mejoraron significativamente la eficiencia de clasificación, aumentaron las tasas de recuperación y la calidad del producto, y optimizaron la utilización de recursos.

Preguntas frecuentes sobre separadores magnéticos de tambor

1. ¿Qué industrias utilizan separadores magnéticos?

- La tecnología de separación magnética se aplica en diversas industrias, incluyendo minería, reciclaje, procesamiento de alimentos, tratamiento de agua, farmacéutica, biotecnología y carbono.

2. ¿Qué es un imán permanente? ¿Es realmente permanente?

- Un imán permanente es un material que puede mantener su magnetismo durante mucho tiempo, generalmente hecho de aleaciones o compuestos específicos como ferrita, neodimio-hierro-boro y aluminio-níquel-cobalto.

- Aunque su magnetismo puede debilitarse o perderse bajo altas temperaturas, golpes severos o campos magnéticos fuertes, un imán permanente puede conservar su magnetismo durante mucho tiempo bajo uso y almacenamiento normales, satisfaciendo generalmente la mayoría de las necesidades de aplicación.

3. ¿Pueden los separadores magnéticos de tambor manejar materiales a alta temperatura?

- El límite de temperatura para los separadores magnéticos de tambor depende de su diseño y materiales. Los separadores estándar pueden soportar temperaturas de 80–150°C (176–302°F), aunque esto puede variar. Para materiales a alta temperatura, se deben utilizar materiales resistentes al calor o sistemas de enfriamiento para prevenir daños por sobrecalentamiento.

4. ¿Cómo mantener un separador magnético?

- Los separadores magnéticos de tambor generalmente tienen bajos requisitos de mantenimiento. Las tareas comunes incluyen:

- a. Limpieza regular: Limpiar la superficie del tambor para eliminar contaminantes ferrosos acumulados, siguiendo los procedimientos de seguridad para prevenir lesiones.

- b. Inspección y mantenimiento: Revisar regularmente el estado de los componentes magnéticos, superficies del tambor, rodamientos, sellos y otras partes en busca de signos de desgaste, daño o desalineación. Reparar o reemplazar de inmediato para mantener una función óptima.

- c. Seguir las pautas del fabricante: Estas pueden incluir procedimientos de limpieza, intervalos de mantenimiento, estándares de inspección y cualquier recomendación específica para el modelo de separador magnético de tambor que esté utilizando.