Применение железной руды в основном заключается в производстве стали. Поскольку спрос на высококачественную железную руду растет, эффективные методы обработки железной руды стали незаменимыми.

В этом руководстве рассматриваются основные этапы переработки железной руды — от добычи до гранулирования, а также основное оборудование, используемое на каждом этапе .

Почему необходимо перерабатывать железную руду?

Железная руда является основным материалом в современных отраслях промышленности, около 98% которой используется для производства железа и стали в строительстве, инфраструктуре и машиностроении. Концентрат железа также используется для производства пигментов оксида железа, магнитных материалов и агентов по очистке воды в химической, энергетической и электронной промышленности.

В настоящее время четыре наиболее экономически ценные железные руды в основном добываются:

| Тип железной руды | Содержание железа |

| Магнетит (Fe₃O₄) | ~72% |

| Гематит (Fe₂O₃) | ~69,9% |

| Лимонит(FeO(OH)·nH₂O) | 40%–60% |

| Сидерит(FeCO₃) | ~48% |

Основной целью переработки железной руды является увеличение содержания железа и удаление примесей при одновременном снижении энергопотребления и загрязнения окружающей среды, что позволяет более эффективно использовать железную руду.

Как происходит переработка железной руды? (Рекомендуемое оборудование)

Железная руда, добываемая открытым или подземным способом, должна пройти ряд этапов переработки на заводе по переработке руды, чтобы соответствовать требованиям производства стали.

Различные типы железной руды (гематит, магнетит, лимонит и сидерит) требуют различных методов обработки из-за их уникального минерального состава и физико-химических свойств.

Переработка железной руды в основном состоит из следующих 5 ключевых этапов:

(1) Дробление и измельчение, (2) Обогащение (разделение руды), (3) Гранулирование или спекание, (4) Плавку и рафинирование и (5) Литье, прокатку и последующую обработку.

Шаг 1: Дробление и измельчение

Дробление и измельчение - это первые шаги в переработке железной руды, и их основная цель — уменьшить размер железной руды.

Вообще говоря, процесс дробления железной руды делится на три этапа: первичное дробление, вторичное дробление и мелкое дробление. На этапе измельчения руда дополнительно измельчается до мелких частиц, что повышает показатели извлечения железа.

Какое оборудование используется на этапе дробления?

Щековая дробилка(первичное дробление)

Щековая дробилка в основном используется для первичного дробления железной руды. Она может обрабатывать крупные куски железной руды с максимальным размером подачи 1200 мм.

Высокая производительность : производительность переработки составляет 5–1500 т/ч на единицу.

Большая степень измельчения : достигается измельчение до 6:1; регулируемый размер на выходе (10–350 мм).

Прочность и износостойкость : щековые пластины изготовлены из высокомарганцовистой стали, легированной стали или композитных материалов, что может продлить срок службы оборудования.

Конусная дробилка(вторичное и мелкое дробление)

После первоначального измельчения железная руда дважды измельчается в конусной дробилке. Конусная дробилка подходит для вторичного дробления железной руды, которые отличаются высокой твёрдостью.

Послойное дробление : оно может уменьшить количество хлопьевидных частиц железной руды и улучшить однородность размера частиц..

Умное управление : разгрузочное отверстие можно быстро отрегулировать, а производительность можно увеличить на 15–25%.

Гидравлическая система : оснащена двойной системой защиты гидравлики и смазки, которая может предотвратить перегрузку и сократить время простоя.

Ударная дробилка(вторичное и мелкое дробление)

Помимо конусных дробилок для вторичного дробления железной руды используются также ударные дробилки. Однако они больше подходят для более мягкой и средней твердости железной руды .

Экономичность : дробление железной руды может быть произведено сразу, что снижает затраты на последующее измельчение.

Высококачественные компоненты : молоток изготовлен из сплава с высоким содержанием хрома, который обладает более высокой износостойкостью.

Герметичная конструкция : она позволяет уменьшить количество пыли и шума, а также является более экологичной и безопасной.

Какое оборудование используется для измельчения? Свяжитесь с нашим менеджером по продажам

Шаровая мельница является наиболее распространенным оборудованием для измельчения железной руды. Она измельчает руду до микронных частиц (до 0,074 мм) посредством ударного и шлифовального действия стальных шаров.

Шаровая мельница FTM Machinery предназначена для крупномасштабного измельчения железной руды с производительностью до 208 тонн в час. Она поддерживает как сухой, так и мокрый процесс измельчения.

Другой распространенной шлифовальной машиной является стержневая мельница, которая лучше всего подходит для первичного измельчения железной руды. По сравнению с шаровой мельницей она обеспечивает меньшее переизмельчение и более равномерный размер частиц.

Шаг 2: Обогащение (разделение руды)

Обогащение является основным процессом переработки железной руды. Цель состоит в том, чтобы отделить железные минералы от пустой породы и повысить содержание руды. Различные типы железной руды требуют различных методов обогащения, включая магнитное разделение, флотацию и гравитационное разделение.

Магнитная сепарация (для магнетита)

Магнитная сепарация — это метод разделения железной руды с использованием магнитных различий в железной руде, который подходит для магнитной железной руды, такой как магнетит.

Магнитный сепаратор FTM Machinery может перерабатывать до 280 тонн в час, обрабатывая частицы руды до 3 мм. Он эффективно отделяет богатый железом материал от отходов, что делает его идеальным для крупномасштабного производства.

Флотация (для гематита и сидерита)

Флотация — это метод обработки железной руды химическими веществами для отделения ее от примесей. Он подходит для немагнитных железных руд, таких как гематит и сидерит.

Флотационная машина FTM Machinery имеет производительность обработки 20 м³ в минуту. Она эффективно удаляет кремний и фосфор из низкосортных руд и лучше всего подходит для комплексного обогащения железной руды. Однако она не подходит для частиц размером менее 0,01 мм.

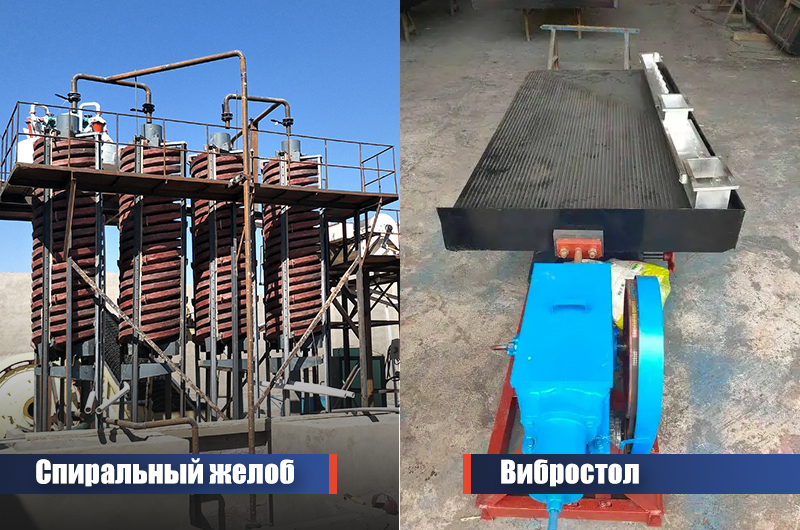

Гравитационное разделение (для гематита и лимонита)

Гравитационное разделение — это метод разделения с использованием различий в минеральной плотности, который подходит для крупнозернистой железной руды.

- Спиральный желоб: лучше всего подходит для мелкой железной руды (0,3–0,02 мм), высокая эффективность.

- Вибростол: используется для окончательной очистки, эффективен для частиц железной руды размером от 2 мм до 0,074 мм, с эффективностью разделения более 90%.

- Сепаратор-отсадчик :подходит для обработки среднезернистой и крупнозернистой железной руды, с производительностью переработки 5–50 тонн в час, энергосберегающий и высокоэффективный, а также подходит для обогащения железной руды с низким содержанием железа.

Железный концентрат после обогащения нуждается в дополнительном концентрировании и обезвоживании в сгустителе для увеличения содержания железа и удаления влаги, а также повышения эффективности последующей плавки.

Выше приведены основные методы и оборудование для переработки железной руды.В следующей таблице приведены типичные методы обработки для различных типов железной руды :

| Тип руды | Метод обогащения | Основное оборудование |

| Магнетит | Магнитная сепарация | Щековая дробилка, шаровая мельница, мокрый магнитный сепаратор |

| Гематит | Флотация/гравитационное разделение | Щековая дробилка, отсадочный сепаратор, флотационная машина |

| Лимонит | Обжиг магнитной сепарации/гравитационной сепарации | Вращающаяся печь, мокрый магнитный сепаратор, спиральный желоб |

| Сидерит | Обжиг магнитное разделение/флотация | Вращающаяся печь, мокрый магнитный сепаратор, флотационная машина |

Шаг 3: Гранулирование и спекание

Железный концентрат после обогащения обычно проходит процесс гранулирования или спекания, чтобы соответствовать требованиям доменного производства чугуна. Способ применения руды зависит от ее природы.

- Концентраты магнетита и гематита мелкозернистые и богаты железом, пригодны для окомкования или спекания.

- Концентраты лимонита и сидерита содержат большое количество влаги и примесей, что делает их непригодными для прямого гранулирования и требует спекания для улучшения производительности плавки.

Спекание — это смешивание порошка железной руды, возвратной руды и флюса (например, известняка и коксового порошка) и спекание при высокой температуре с получением высокопрочной спеченной руды, которая может быть непосредственно использована при выплавке чугуна в доменных печах.

При гранулировании используется дисковый гранулятор для смешивания порошка железной руды со связующими веществами (такими как бентонит и негашеная известь) для образования однородных гранул, идеально подходящих для получения тонких концентратов .

Дисковый гранулятор является ключевым для гранулирования железного концентрата, используя вращающийся диск и регулируемую систему распыления для смешивания порошка и связующего в гранулы, которые затем обжигаются во вращающейся печи перед использованием. Свяжитесь с нашим менеджером по продажам

Преимущества дискового гранулятора FTM Machinery:

- Равномерное гранулирование : размер гранул контролируется (3–16 мм), степень гранулирования составляет более 95%.

- Гибкость в эксплуатации : угол наклона диска регулируется (35°–55°), что подходит для различных рудных порошков и технологических требований.

- Энергоэффективность и экологичность : потребляет меньше энергии и снижает выбросы пыли на 30% по сравнению с грануляторами с вращающимся барабаном.

Шаг 4: Плавка и рафинирование (производство чугуна и стали)

Железная руда, переработанная в агломерат или окатыш, может быть использована в выплавке чугуна и стали.

Плавка (производство чугуна)

- Процесс доменной печи: Агломераты и окатыши добавляются в доменную печь вместе с коксом, и в результате реакции восстановления получается чугун. Образующийся доменный шлак может быть использован в цементной, дорожной и других отраслях промышленности.

- Процесс получения железа прямого восстановления: Железо прямого восстановления (также известное как губчатое железо) получают в низкотемпературной среде из природного газа или водорода.

Выплавляемые продукты все еще содержат примеси и нуждаются в дальнейшей переработке для получения стали, отвечающей промышленным потребностям.

Рафинирование (сталеплавильное производство)

- Конвертерная кислородная печь: Кислород используется для удаления примесей из чугуна и получения расплавленной стали.

- Электродуговая печь: подходит для прямого восстановления железа или стального лома, где для плавки материалов в жидкую сталь используется электричество.

Шаг 5: Литье, прокатка и последующая обработка

После рафинирования расплавленная сталь поступает в машину непрерывного литья заготовок, а затем подвергается горячекатаной или холодной прокатке с получением конечного продукта, такого как стальные листы, стальные прутки, стальные трубы и т.д.Для повышения прочности, коррозионной стойкости и применимости стали также могут потребоваться последующие процессы, такие как термообработка, оцинковка и нанесение покрытий.

Заключение

Применения железной руды очень широка. И ее переработка включает дробление, измельчение, обогащение, гранулирование и многое другое. От того, как эффективно использовать железную руду, зависит качество и эффективность производства конечного продукта. FTM Machinery фокусируется на предоставлении эффективных и надежных решений в области оборудования для этой отрасли.

Наша команда экспертов может порекомендовать подходящие дробилки, шаровые мельницы и другое оборудование в соответствии с вашими потребностями, предоставляя техническую поддержку на всех этапах обработки для повышения эффективности. Свяжитесь с нами сейчас