En la naturaleza, el oro no reacciona con el oxígeno para formar óxidos como lo hacen el hierro o el cobre. Ya sea que estén enterrados en tumbas, en la arena o en el fondo del mar durante miles de años, las pepitas, los granos y las barras de oro siguen brillando.

Entonces, si el oro no se oxida, ¿qué es exactamente el mineral de oro oxidado?

Entendiendo los minerales de oro oxidados

El mineral de oro oxidado se refiere al mineral que contiene oro formado a través de procesos de oxidación natural, en lugar de óxidos de oro.

Estos minerales suelen contener oro junto con óxidos de metales como hierro, cobre y manganeso. Los principales minerales son limonita y pirita, con poco o ningún sulfuro, pero incluyen minerales secundarios estables como hidróxidos de hierro que contienen oro u óxidos de hierro hidratados, junto con algo de cuarzo.

La erosión superficial transforma los minerales de sulfuro primarios en óxidos e hidróxidos, y es posible que el oro se incruste en hematita, goethita o limonita.

El mineral de oro oxidado suele tener un aspecto entre amarillo y marrón y una textura suelta. Es una materia prima importante para la producción de oro.

¿Cómo extraer oro del mineral de oro oxidado?

En el mineral de oro oxidado, la mayor parte del oro se encuentra dentro de los principales minerales de ganga y las grietas de los óxidos metálicos meteorizados. El tamaño de las partículas de oro varía mucho y la composición mineral es relativamente simple.

Antes de iniciar los procesos de trituración y molienda, el pretratamiento del mineral de oro con un tambor es un paso crucial para mejorar la eficiencia del beneficio, especialmente en el caso de minerales de oro oxidados que contienen arcilla.

Posteriormente, la extracción de oro se puede realizar mediante métodos como separación por gravedad, cianuración o lixiviación en pilas.

Paso 1: Trituración del mineral

El triturado reduce el tamaño del mineral de oro oxidado y generalmente se realiza mediante un proceso seco con dos o tres etapas de triturado consecutivas: primaria, secundaria y terciaria.

Para la trituración primaria de roca dura se utiliza una trituradora de mandíbulas. Tritura el mineral de oro oxidado comprimiéndolo entre una placa de mandíbula fija y otra móvil resistente al desgaste, aunque el producto resultante suele ser grueso y en losas.

La trituración secundaria y terciaria utiliza una trituradora cónica, que se considera la mejor herramienta para triturar minerales de dureza superior a la media. Reduce el material comprimiéndolo entre la placa de acero móvil y la fija, lo que proporciona un tamaño de partícula fina más uniforme que la etapa primaria.

Capacidad: 105–1.590 t/h

Relación de reducción: 6:1

Tamaño de alimentación: ≤1.200 mm

Tamaño de alimentación: ≤450 mm

Capacidad: 85–2.181 t/h

Relación de reducción: 4:1–6:1

Después de la trituración, se utiliza una criba vibratoria para clasificar el mineral de oro oxidado. Las partículas más pequeñas pasan a través de las aberturas de la criba, mientras que las partículas más grandes permanecen en la superficie de la criba y se devuelven para una trituración adicional.

Paso 2: Molienda del mineral

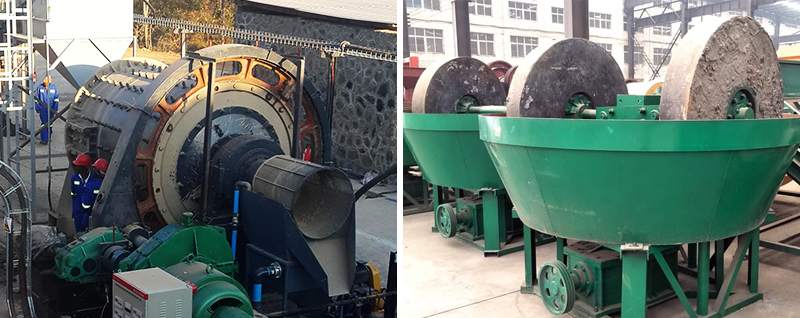

La molienda libera el oro de los minerales de ganga en el mineral de oro oxidado, lo que crea condiciones favorables para el beneficio posterior. Los equipos de molienda comunes incluyen molinos de bolas y molinos de cuba húmeda.

Los molinos de bolas han sido la pieza principal de maquinaria en los circuitos tradicionales de molienda de rocas duras durante 100 años. El uso de un molino de bolas es la mejor opción cuando se requiere una molienda estacionaria a largo plazo, especialmente cuando se manejan grandes volúmenes de mineral oxidado.

En comparación con los molinos de bolas, los molinos de cuba húmeda son más adecuados para plantas de beneficio de mineral de oro oxidado de tamaño pequeño a mediano. Cuestan mucho menos y son más fáciles de mantener, lo que los convierte en una excelente alternativa a los molinos de bolas. Aunque los molinos de cuba húmeda tienen un rendimiento menor, proporcionan un efecto de molienda uniforme.

| Equipo | Tamaño del alimento | Tamaño de descarga | Capacidad | Costo |

| Molino de bolas | <25 mm | 0,074–0,89 mm | 0,65–615 t/h | Alto |

| Molino de pan húmedo | ≤30 mm | 0,074–0,6 mm | 1–50 toneladas por hora | Bajo |

Paso 3: Beneficio del mineral

El beneficio del mineral de oro oxidado es un proceso complejo y crítico. Se pueden seleccionar diferentes procesos de extracción según la naturaleza del mineral y la forma del oro. A continuación, se presentan varios métodos de beneficio comunes:

1. Separación por gravedad

La separación por gravedad es un método físico que utiliza la diferencia de gravedad específica entre el mineral de oro y los minerales de ganga para la separación.

Los equipos de separación por gravedad de mineral de oro oxidado comúnmente utilizados incluyen mesa vibratoria , canal espiral , plantilla, etc.

| Equipo | Tamaño de partícula aplicable | Capacidad |

| Mesa vibratoria | Arena gruesa (0,5–2 mm), arena fina (0,074–0,5 mm), lodos (≤0,074 mm) | 10–60 toneladas diarias |

| Canalón espiral | Minerales finos (0,02–0,3 mm) | 2–40 toneladas por hora |

| Plantilla | Minerales gruesos (normalmente >2 mm) | 30–250 toneladas por hora |

- Mesa vibratoria: Tiene una capacidad de procesamiento baja, pero es adecuada para plantas de procesamiento de tamaño pequeño a mediano que requieren una alta precisión de clasificación. Maneja mineral de oro fino y es fácil de operar con un bajo costo.

- Concentrador Espiral: Ideal para operaciones a gran escala, posee alta capacidad de procesamiento, manejando eficientemente mineral de oro de fino a medio con un rendimiento continuo y estable.

- Jig: Se utiliza para la separación de mineral de oro grueso. Tiene una gran capacidad de procesamiento y es adecuado para la separación inicial o el desbaste a gran escala.

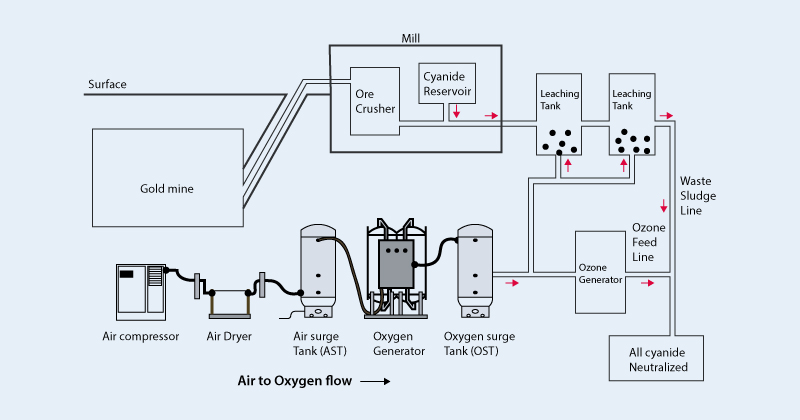

2. Cianuración

El método de cianuración es el método químico más utilizado para la extracción de oro. Es adecuado para la minería a pequeña y mediana escala de minerales de oro oxidados, especialmente aquellos con tamaño de partícula fino y alta ley.

Después de la molienda, el mineral de oro oxidado se mezcla con una solución de cianuro y el oro se disuelve en el líquido a través de una reacción de lixiviación, y luego el oro se recupera mediante adsorción con carbón activado o precipitación de zinc.

La cianuración ofrece altas tasas de recuperación de oro y una amplia aplicabilidad, pero implica operaciones complejas y altos costos debido a la necesidad de gestionar los desechos de cianuro.

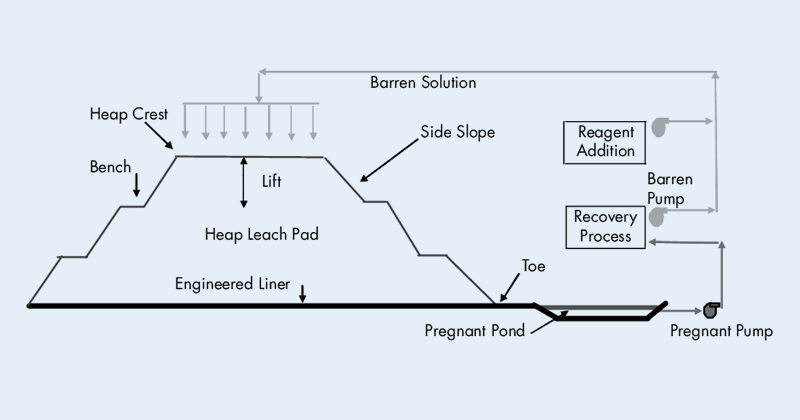

3. Lixiviación en pilas

La lixiviación en pilas es adecuada para trozos grandes o de baja calidad de mineral de oro oxidado, a menudo sin molienda previa.

Después de triturarlo, el mineral de oro se apila en una plataforma de lixiviación en pilas a prueba de fugas, formando una pila de mineral. Se rocía una solución de cianuro sobre la pila para disolver el oro, que luego se recupera de la solución de lixiviación.

Este proceso tiene un bajo costo de inversión, es de operación sencilla, tiene una amplia adaptabilidad y es adecuado para la extracción a gran escala de minerales de oro de baja calidad. Sin embargo, requiere un tamaño de partícula de mineral específico, ya que las partículas muy finas pueden afectar la eficiencia de la lixiviación.

Estos son los tres métodos principales para procesar el mineral de oro oxidado. En el caso de los minerales parcialmente oxidados, la separación por gravedad y la cianuración suelen combinarse. En el caso de los minerales completamente oxidados, el oro grueso se recupera principalmente mediante la separación por gravedad, mientras que las partículas de oro finas se tratan con cianuración por agitación y las partículas del tamaño de una arena se procesan con cianuración por percolación.

Conclusión

El procesamiento del mineral de oro oxidado depende de la naturaleza del mineral y de la forma del oro. Al elegir los métodos de beneficio más adecuados y optimizar los procesos de trituración, molienda y separación, se pueden maximizar las tasas de recuperación de oro y mejorar los beneficios económicos.

FTM Machinery se dedica a brindar soluciones de procesamiento para diversos minerales de oro con tecnología y equipos avanzados para ayudar a los clientes a lograr una recuperación de oro más eficiente y estable. Contáctenos