El mineral de hierro es la materia prima principal para la producción de acero y uno de los minerales más esenciales en la economía mundial. A medida que aumenta la demanda de mineral de hierro de alta calidad, los métodos de procesamiento eficientes se vuelven cruciales.

Esta guía explora los pasos clave en el procesamiento del mineral de hierro , desde la extracción hasta la peletización, y destaca el equipo esencial utilizado en cada etapa .

¿Por qué procesar mineral de hierro?

El mineral de hierro es un material fundamental en las industrias modernas, y aproximadamente el 98 % se utiliza para la producción de hierro y acero en la construcción, la infraestructura y la maquinaria. El concentrado de hierro también se utiliza para producir pigmentos de óxido de hierro, materiales magnéticos y agentes de tratamiento de agua en las industrias química, energética y electrónica.

Los tipos de mineral de hierro más valiosos económicamente incluyen:

| Tipo de mineral de hierro | Contenido de hierro |

| Magnetita (Fe₃O₄) | ~72% |

| Hematita (Fe₂O₃) | ~69,9% |

| Limonita (FeO(OH)·nH₂O) | 40%–60% |

| Siderita (FeCO₃) | ~48% |

El objetivo principal del procesamiento del mineral de hierro es aumentar su contenido de hierro y eliminar las impurezas. Esto mejora la eficiencia de la fundición, reduce el consumo de energía y minimiza el impacto ambiental.

¿Cómo se procesa el mineral de hierro? (Equipo recomendado)

Después de ser extraído de minas a cielo abierto o subterráneas, el mineral de hierro pasa por varias etapas de procesamiento en una planta de mineral para satisfacer los requisitos de producción de acero.

Los diferentes tipos de mineral de hierro ( hematita , magnetita , limonita y siderita) requieren métodos de procesamiento específicos debido a sus composiciones y propiedades minerales únicas.

Los cinco pasos clave en el procesamiento del mineral de hierro incluyen: (1) trituración y molienda, (2) beneficiación (separación del mineral), (3) peletización o sinterización, (4) fundición y refinación, y (5) fundición, laminado y posprocesamiento.

Paso 1: Trituración y molienda

El triturado y la molienda son los primeros pasos en el procesamiento del mineral de hierro. El objetivo principal es romper el mineral de hierro en trozos más pequeños.

En general, el proceso de trituración se divide en tres etapas: trituración primaria, trituración secundaria y trituración fina . La etapa de molienda reduce aún más el mineral a partículas finas, mejorando las tasas de recuperación de hierro.

¿Qué equipo se utiliza en la etapa de trituración?

Trituradora de mandíbula (trituración primaria)

La trituradora de mandíbula se utiliza principalmente para la trituración primaria de mineral de hierro. Puede procesar grandes trozos de mineral de hierro con un tamaño máximo de alimentación de 1200 mm.

Alta capacidad : Procesa entre 5 t/h y 1500 t/h por unidad.

Gran relación de reducción : alcanza una reducción de hasta 6:1; tamaño de salida ajustable (10 mm–350 mm).

Durable y resistente al desgaste : placas de mandíbula hechas de acero con alto contenido de manganeso, acero de aleación o materiales compuestos para una vida útil prolongada.

Trituradora de cono (trituración secundaria y fina)

Después del triturado inicial, la trituradora de cono se utiliza para el triturado secundario y fino de mineral de hierro. Es ideal para manipular mineral de hierro duro en la etapa de triturado secundario.

Trituración en capas : reduce las partículas escamosas y hace que el tamaño de salida sea más uniforme.

Control inteligente : cambia rápidamente el tamaño de descarga, aumentando la eficiencia entre un 15% y un 25%.

Sistema hidráulico : Equipado con doble protección hidráulica y de lubricación, evitando sobrecargas y minimizando el tiempo de inactividad.

Trituradora de impacto (trituración secundaria y fina)

Además de las trituradoras de cono, las trituradoras de impacto también se utilizan para la trituración secundaria de mineral de hierro. Sin embargo, son más adecuadas para minerales de hierro de dureza media a blanda .

Rentable : logra una trituración en un solo paso, reduciendo los costos de molienda.

Componentes de alta calidad : Equipados con martillos de aleación de alto cromo para una mayor resistencia al desgaste.

Diseño sellado : reduce el polvo y el ruido, lo que garantiza un funcionamiento más seguro y ecológico.

¿Qué equipo se utiliza en la etapa de molienda? Contacte a nuestro gerente de ventas

El molino de bolas es el equipo de molienda más común para el mineral de hierro. Muele el mineral en partículas de tamaño micrométrico (tan finas como 0,074 mm) mediante la acción de impacto y molienda de bolas de acero .

El molino de bolas de FTM Machinery está diseñado para la molienda de mineral de hierro a gran escala, con una capacidad de hasta 208 toneladas por hora. Admite procesos de molienda tanto en seco como en húmedo.

Otra máquina de molienda común es el molino de barras, que es mejor para la molienda gruesa. En comparación con el molino de bolas, reduce la molienda excesiva y proporciona un tamaño de partícula más uniforme.

Paso 2: Beneficiación (separación del mineral)

El beneficio es el proceso principal en el procesamiento de mineral de hierro. El objetivo es separar los minerales de hierro de la ganga y aumentar la calidad del mineral. Los diferentes tipos de mineral de hierro requieren diferentes métodos de beneficio, incluida la separación magnética, la flotación y la separación por gravedad.

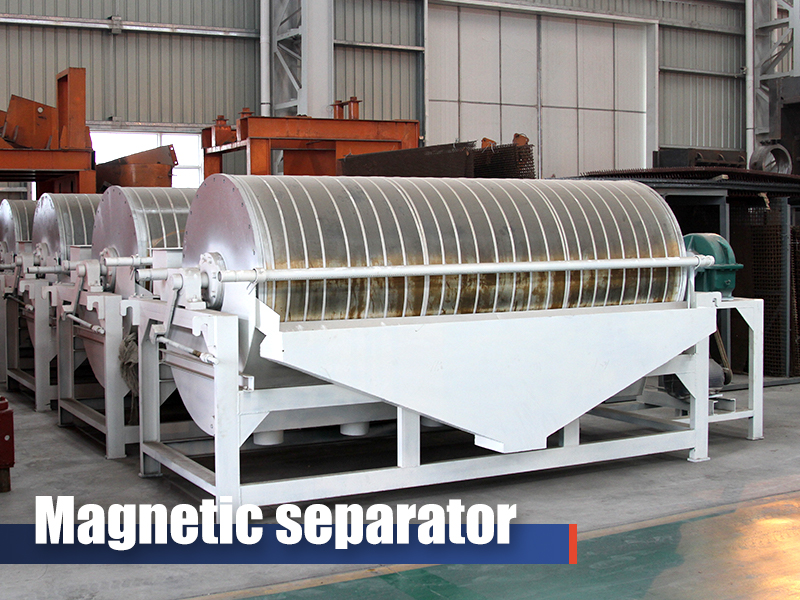

Separación magnética (para magnetita)

La separación magnética separa el mineral de hierro en función de las diferencias magnéticas. Se utiliza principalmente para magnetita y otros minerales de hierro magnéticos .

El separador magnético de FTM Machinery puede procesar hasta 280 toneladas por hora y manipular partículas de mineral de hasta 3 mm. Separa de manera eficiente el material rico en hierro de los desechos, lo que lo hace ideal para la producción a gran escala.

Flotación (para hematita y siderita)

La flotación utiliza reactivos químicos para hacer flotar los minerales de hierro y separarlos de las impurezas. Es adecuada para minerales de hierro no magnéticos como la hematita y la siderita.

La máquina de flotación de FTM Machinery tiene una capacidad de procesamiento de 20 m³ por minuto. Elimina eficazmente la sílice y el fósforo de minerales de baja calidad y es ideal para el beneficio complejo de minerales de hierro. Sin embargo, no es adecuada para partículas menores de 0,01 mm.

Separación por gravedad (para hematita y limonita)

La separación por gravedad se basa en las diferencias de densidad entre el mineral de hierro y la ganga. Es mejor para el mineral de hierro grueso .

- Conducto espiral : ideal para mineral de hierro fino (0,3 mm–0,02 mm), muy eficiente.

- Mesa vibratoria : se utiliza para el refinado final, es eficaz para partículas de mineral de hierro que van desde 2 mm a 0,074 mm, con una eficiencia de separación de más del 90%.

- Separador de jig : Adecuado para mineral de hierro de grano medio a grueso, con una capacidad de 5 a 50 toneladas por hora. Es energéticamente eficiente e ideal para enriquecer mineral de hierro de baja calidad.

Después del beneficio, el concentrado de hierro se procesa aún más utilizando un espesador para eliminar el exceso de agua, aumentando el contenido de hierro para la fundición.

A continuación se describen los principales métodos y equipos utilizados para el beneficio del mineral de hierro. La siguiente tabla resume los métodos de procesamiento típicos para diferentes tipos de mineral de hierro :

| Tipo de mineral | Método de beneficiación | Equipamiento principal |

| Magnetita | Separación magnética | Trituradora de mandíbula, molino de bolas, separador magnético húmedo |

| Hematites | Separación por flotación/gravedad | Trituradora de mandíbula, separador de plantilla, máquina de flotación |

| Limonita | Separación magnética por tostado/separación por gravedad | Horno rotatorio, separador magnético húmedo, canal espiral |

| Siderita | Separación magnética/flotación por tostado | Horno rotatorio, separador magnético húmedo, máquina de flotación |

Paso 3: Peletización y sinterización

Después del procesamiento del mineral, el concentrado de hierro se procesa mediante peletización o sinterización para la fabricación de hierro en altos hornos. Los distintos tipos de concentrado de hierro tienen distintas propiedades, lo que determina su uso.

- Los concentrados de magnetita y hematita son finos y ricos en hierro, adecuados para peletización o sinterización.

- Los concentrados de limonita y siderita tienen un alto contenido de humedad e impurezas, lo que los hace inadecuados para la peletización directa y requieren sinterización para mejorar el rendimiento de la fundición.

La sinterización mezcla polvo de mineral de hierro, finos de retorno y fundentes (como piedra caliza, polvo de coque) y los sinteriza a altas temperaturas para formar un sinter fuerte para altos hornos.

La peletización utiliza un peletizador de disco para mezclar polvo de mineral de hierro con aglutinantes (como bentonita y cal viva) para formar pellets uniformes, ideales para concentrados finos .

La peletizadora de discos es fundamental para la peletización de concentrado de hierro , ya que utiliza un disco giratorio y un sistema de pulverización ajustable para mezclar el polvo y el aglutinante en pellets, que luego se tuestan en un horno rotatorio antes de su uso. Póngase en contacto con nuestro gerente de ventas

Ventajas del peletizador de discos de FTM Machinery:

- Peletización uniforme : el tamaño de los pellets es controlable (3 mm–16 mm), con una tasa de peletización de más del 95 %.

- Operación flexible : El ángulo del disco es ajustable (35°–55°), adecuado para diferentes polvos de mineral y requisitos de proceso.

- Eficiencia energética y respetuoso con el medio ambiente : consume menos energía y reduce las emisiones de polvo en un 30% en comparación con los peletizadores de tambor rotatorio.

Paso 4: Fundición y refinación (fabricación de hierro y acero)

Una vez que el mineral de hierro se procesa en sinter o pellets, se puede utilizar para la fabricación de hierro y acero.

Fundición (fabricación de hierro)

- Proceso de alto horno (BF): El sinter y los pellets se mezclan con coque en el alto horno para producir arrabio mediante una reacción de reducción. La escoria se puede utilizar en la construcción de cemento y carreteras.

- Proceso de hierro de reducción directa (DRI): el gas natural o el hidrógeno reducen el mineral a temperaturas bajas a medias para producir hierro esponjoso.

Después de fabricar el hierro, el producto aún contiene impurezas y necesita mayor refinamiento para producir acero.

Refinación (fabricación de acero)

- Horno de oxígeno básico (BOF): se inyecta oxígeno a través del arrabio para eliminar las impurezas y convertirlo en acero fundido.

- Horno de arco eléctrico (EAF): adecuado para DRI o chatarra de acero, donde se utiliza electricidad para fundir los materiales y convertirlos en acero fundido.

Paso 5: Fundición, laminado y posprocesamiento

Después de refinarlo, el acero fundido se moldea en palanquillas y luego se lamina en caliente o en frío para obtener productos finales como placas, varillas de refuerzo o tuberías. Se pueden utilizar otros procesos como el tratamiento térmico, la galvanización o el revestimiento para mejorar la resistencia, la resistencia a la corrosión y la aplicabilidad.

Conclusión

El procesamiento del mineral de hierro incluye trituración, molienda, beneficio, peletización y más, todo lo cual afecta la calidad del producto y la eficiencia de la producción. FTM Machinery se enfoca en brindar soluciones de equipos eficientes y confiables para esta industria.

Nuestro equipo de expertos puede recomendarle trituradoras, molinos de bolas y otros equipos adecuados según sus necesidades, y brindarle asistencia técnica durante todas las etapas de procesamiento para aumentar la eficiencia. Contáctenos ahora