¿Qué es una planta de procesamiento de minerales?

Una planta de procesamiento de minerales es un lugar dedicado a procesar minerales, convirtiendo los minerales crudos extraídos de las minas en productos minerales o metales de alta calidad a través de una serie de métodos físicos y químicos.

El objetivo principal del procesamiento de minerales es separar los minerales valiosos de las rocas residuales a través de sistemas mecánicos o sistemas químicos eficientes para su posterior refinación y uso.

Una planta de procesamiento de minerales típica es capaz de procesar varios tipos de minerales y materiales minerales, incluidos minerales metálicos, minerales no metálicos, minerales arcillosos, materiales de construcción y minerales energéticos.

- Minerales metálicos: Oro, plata,cobre , plomo, zinc, estaño y más.

- Minerales no metálicos: cuarzo, arena de sílice , feldespato, fluorita, caliza y otros.

- Minerales arcillosos: Como el caolín y la bentonita.

- Materiales de construcción: Mármol, granito, arena y grava.

- Minerales energéticos: Como el carbón y el mineral de uranio.

Estas plantas de procesamiento de minerales utilizan equipos y tecnologías avanzadas para realizar trituración, molienda, flotación, separación magnética, separación por gravedad y otros procesos, garantizando tasas óptimas de recuperación de minerales y pureza del producto.

Comprender las cuatro etapas del procesamiento de minerales

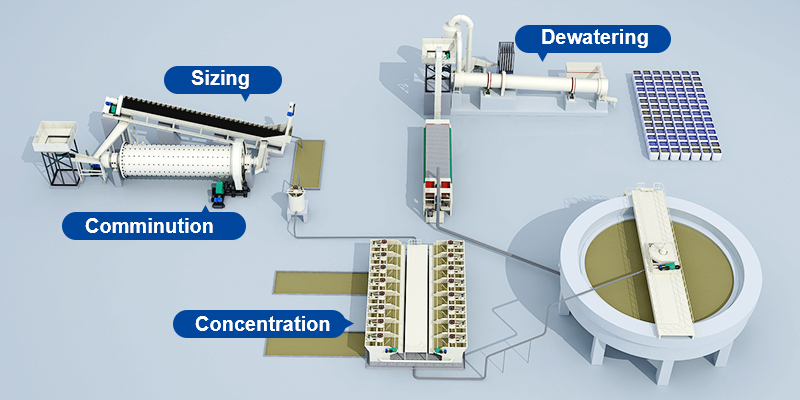

El procesamiento de minerales, también conocido como beneficio o beneficio de minerales, generalmente consta de cuatro operaciones unitarias clave: trituración, clasificación, concentración y deshidratación.

1. Conminución

La conminución implica tanto el triturado como la molienda. Como primer paso en el procesamiento de minerales, la conminución consiste en procesar grandes trozos de mineral en trozos más pequeños con la ayuda de trituradoras y molinos.

2. Dimensionamiento/Selección

La clasificación por tamaño se refiere al proceso de separación de partículas de mineral en función de su tamaño. El método de clasificación por tamaño más básico es el cribado, que consiste en pasar trozos de roca por una o más cribas para clasificarlos por tamaño.

3. Concentración

La concentración es el paso fundamental en el procesamiento de minerales. Su finalidad es separar los componentes minerales valiosos de la roca estéril o ganga, eliminando las impurezas no deseadas.

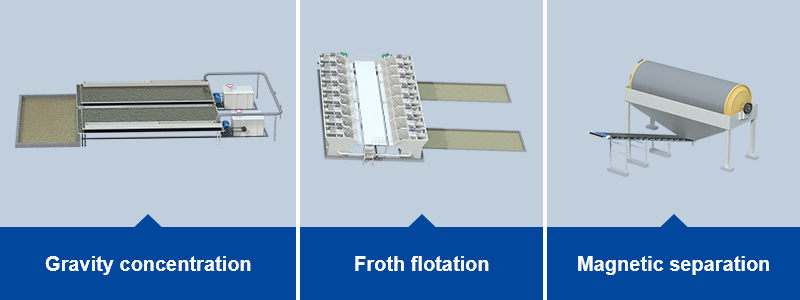

Los métodos de concentración más comunes en el procesamiento de minerales incluyen la separación por gravedad, la flotación y la separación magnética.

- Concentración por gravedad: este método separa los minerales en función de sus diferencias de gravedad específica. Es eficaz para separar minerales más pesados como el tungsteno, el estaño, el titanio, el oro, los metales del grupo del platino, así como el hierro y el manganeso.

- Flotación por espuma: esta técnica separa los minerales en función de su capacidad para adherirse a las burbujas de aire. Se utiliza habitualmente para la separación de cobre, plomo, oro, grafito, azufre y otros minerales.

- Separación magnética: La separación magnética aprovecha las diferencias en las propiedades magnéticas de los minerales. A medida que la suspensión pasa a través de un campo magnético, los minerales magnéticos son atraídos, mientras que los minerales no magnéticos permanecen inalterados. Se utiliza a menudo para separar minerales como el mineral de hierro, el mineral de titanio y la cromita.

4. Deshidratación

La deshidratación es fundamental en el procesamiento de minerales, ya que prepara el mineral para su posterior procesamiento y transporte. Los concentrados beneficiados suelen tener un alto contenido de humedad, que se reduce mediante filtración, secado y otros métodos para lograr un menor contenido de agua.

¿Qué equipos necesitan las plantas de procesamiento de minerales?

Las plantas de procesamiento de minerales son bases industriales que convierten eficientemente los minerales en minerales y metales útiles. El funcionamiento de estas plantas depende de diferentes tipos de equipos de procesamiento.

1. Equipos de trituración

El proceso de trituración de las plantas de procesamiento de minerales generalmente se lleva a cabo en el orden de trituración primaria, secundaria, terciaria o incluso cuaternaria.

Para la trituración primaria se suelen seleccionar trituradoras de mandíbulas , que son adecuadas para materiales duros y abrasivos, especialmente para procesar minerales húmedos.

Para la trituración secundaria y terciaria, se utilizan comúnmente trituradoras de cono y trituradoras de impacto. Las trituradoras de cono son adecuadas para rocas con dureza media o superior, y pueden producir piedras de alta calidad con bajo contenido de forma de aguja. Las trituradoras de impacto son más adecuadas para rocas de dureza media y quebradizas, y pueden producir excelentes piedras cúbicas.

Las trituradoras móviles , que combinan trituración y movilidad, son ideales para la trituración in situ en minas o sitios de construcción. Reducen los costos de transporte y pueden realizar trituración gruesa, media y fina con una sola unidad.

| Equipo | Parámetros |

| Trituradora de mandíbula | Tamaño máximo de alimentación: 1.200 mm, capacidad: 105–1.590 t/h |

| Trituradora de cono | Tamaño máximo de alimentación: 450 mm, capacidad: 85–2181 t/h |

| Trituradora de impacto | Tamaño máximo de alimentación: 800 mm, capacidad: 60–2.000 t/h |

| Trituradora móvil | 50 t/h, 100 t/h, 150–200 t/h y 300 t/h |

2. Equipo de molienda

La molienda es una parte importante del procesamiento de minerales, cuyo objetivo es moler aún más el mineral triturado hasta obtener el tamaño de partícula ideal para liberar los minerales valiosos del mineral.

| Equipos de molienda | Materiales aplicables | Ventajas | Consumo de energía |

| Molino de bolas | Diversos minerales, desde duros a blandos. | Ampliamente utilizado para molienda fina; puede funcionar en modo seco o húmedo según los requisitos del proceso. | Alto |

| Molino de barras | Minerales de mayor tamaño | Ideal para molienda de minerales gruesos, evitando la molienda excesiva. | Bajo |

| Molino autógeno | Minerales grandes muy duros y altamente abrasivos. | Utiliza el impacto del mineral para su molienda, reduciendo el desgaste de los equipos y medios de molienda. | Bajo |

La molienda en seco reduce el material a una finura calificada de polvo de mineral, comúnmente utilizado para piedras duras como arena de sílice y cuarzo. Es adecuado para áreas donde es necesario controlar la humedad o donde los recursos hídricos son escasos.

La molienda húmeda produce una suspensión con una determinada concentración (generalmente entre el 60% y el 70%). Es adecuada para procesos que requieren una molienda fina, ya que libera de manera más eficaz los minerales valiosos del mineral.

3. Equipos de procesamiento de minerales

Los equipos de procesamiento de minerales son el núcleo del procesamiento de minerales y se utilizan para separar minerales valiosos de la ganga o la roca estéril. Los diferentes equipos de procesamiento de minerales separan los minerales mediante métodos físicos, químicos o electromagnéticos.

Máquina de flotación: La máquina de flotación separa los minerales mediante agitación mecánica y la flotabilidad de las burbujas. Los minerales se adhieren a las burbujas y flotan en la superficie del líquido para su separación. Aunque las máquinas de flotación requieren una molienda fina y pueden ser costosas, son eficientes y pueden procesar la mayoría de los tipos de minerales.

Separador magnético: Los separadores magnéticos son de dos tipos: secos y húmedos. Los separadores magnéticos secos no necesitan agua ni líquido, lo que los hace más sencillos y económicos de mantener, y más ecológicos. Los separadores magnéticos húmedos funcionan con agua o líquido, lo que prolonga el proceso de separación y aumenta el grado de concentrado entre un 2 % y un 4 %.

Mesa vibratoria: La mesa vibratoria utiliza vibraciones horizontales precisas y flujo de agua para separar minerales en función de la densidad, con gran capacidad de procesamiento y bajo costo. Es especialmente buena para concentrar minerales metálicos finos como oro, estaño y tungsteno, lo que garantiza una alta pureza en la recuperación de minerales.

Conducto espiral: El conducto espiral utiliza la gravedad y la fuerza centrífuga para separar los minerales. Es una opción ideal para la separación de minerales de grano fino y se utiliza ampliamente en oro, hierro, titanio, etc.

4. Equipo de cribado

En una planta de procesamiento de minerales se utilizan equipos de clasificación para clasificar las partículas de mineral en diferentes etapas de procesamiento, garantizando que el tamaño del mineral que se maneja sea adecuado para cada etapa, lo que mejora la eficiencia del procesamiento y la calidad del producto.

- Criba vibratoria : separa el mineral por tamaño mediante vibraciones de alta frecuencia. Se utiliza para cribar el mineral triturado y clasificar los productos finales. Las cribas pueden tener una o más capas según el tamaño del material requerido.

- Tamiz de tambor : se utiliza a menudo para el cribado en húmedo; el tamiz de tambor alimenta el mineral a un tambor giratorio. Es adecuado para manipular minerales con alto contenido de lodo.

5. Equipo de secado

Además de utilizarse para secar minerales, los equipos de secado también se pueden utilizar para secar otros materiales.

- Filtro: Elimina la humedad de los concentrados mediante filtración presurizada, adecuada para la deshidratación inicial de diversos minerales. La torta de filtración tiene un bajo contenido de humedad, lo que ayuda al proceso de secado posterior.

- Secador: Los equipos de secado más comunes incluyen secadores de tambor rotatorio y secadores de flujo de aire. Estos equipos pueden reducir eficazmente el contenido de humedad de los concentrados minerales. Además, se utilizan ampliamente para secar otros materiales como arena de río, arena de cuarzo y arcilla.

6. Equipo auxiliar

Los equipos auxiliares apoyan el buen desarrollo de todo el proceso de procesamiento en las plantas de procesamiento de minerales.

- Alimentador: Como el alimentador vibratorio , responsable de alimentar de manera uniforme y continua el mineral al equipo de trituración o molienda para garantizar el funcionamiento estable del equipo.

- Cinta transportadora: Se utiliza para transportar mineral y concentrado entre distintas etapas de procesamiento, generalmente con múltiples cintas transportadoras y elevadores de cangilones para garantizar el flujo continuo de materiales.

Explorando casos reales de plantas procesadoras de oro

En África, el procesamiento del oro no es solo una combinación de tecnología y artesanía, sino también una piedra angular de las economías nacionales. Descubra cómo los países han logrado aumentar su producción de oro mediante un procesamiento eficaz.

Plantas de procesamiento de oro en Nigeria, Sudáfrica y Tanzania

Preguntas frecuentes

¿Cuántas toneladas de material puede manejar una planta procesadora de minerales por día?

Las plantas pequeñas pueden procesar decenas o cientos de toneladas por día, mientras que las plantas grandes pueden procesar miles de toneladas. La capacidad exacta depende de la configuración del equipo, el diseño del proceso y las características del mineral.

¿Cuánto cuesta montar una planta de procesamiento de minerales?

La instalación de una planta de procesamiento de minerales implica costos de adquisición, operación y mantenimiento de equipos. Los costos iniciales de las plantas pequeñas pueden variar de cientos de miles a unos pocos millones de dólares, mientras que los proyectos grandes pueden requerir decenas de millones o incluso cientos de millones de dólares. Estas estimaciones están influenciadas por factores como la escala, la tecnología y la ubicación, y los costos reales pueden variar significativamente según las condiciones del mercado y los detalles específicos del proyecto.

¿Cuál es el período de retorno de la inversión de una planta de procesamiento de minerales?

El período de retorno de la inversión depende del tipo y el valor del mineral, la capacidad de procesamiento, la inversión en equipos y los costos operativos. Si bien las plantas grandes pueden tardar más en lograr el retorno de la inversión, el uso de equipos eficientes y la optimización de los procesos pueden acelerar este cronograma.

Establecer una planta de procesamiento de minerales eficiente, rentable y respetuosa con el medio ambiente es una tarea compleja. Con ingenieros y expertos técnicos experimentados, FTM Machinery ofrece soluciones integrales y personalizadas para el procesamiento de minerales. Elija a FTM Machinery como su socio confiable para alcanzar el éxito. Contáctenos